絶縁基板

Solution

独自の応力緩和技術を

用いた構造提案

課 題

パワーモジュールの信頼性を向上したい

- パワーモジュールの小型化と高出力化に伴う、より厳しい動作環境下でも接合信頼性を担保したい。

- パワーモジュールの開発において、異種材料(複合材料)を検討しているが、どういった組み合わせが良いかが分からない。

ABOUT製品概要

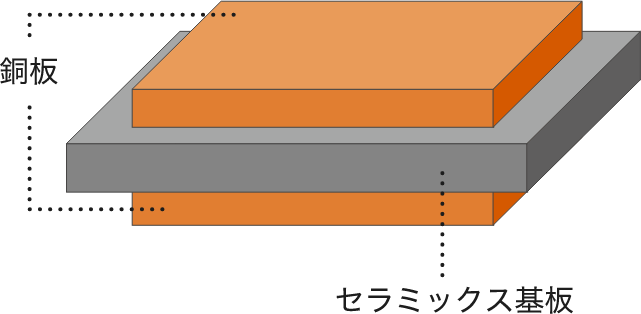

近年、HV車などの電源制御用インバーターなどに用いられる絶縁回路基板には、素子の高出力化に伴う発熱密度増大に対応するため、熱伝導率の高い銅を厚板で回路材に用いることにより熱抵抗を低減する仕様が求められています。

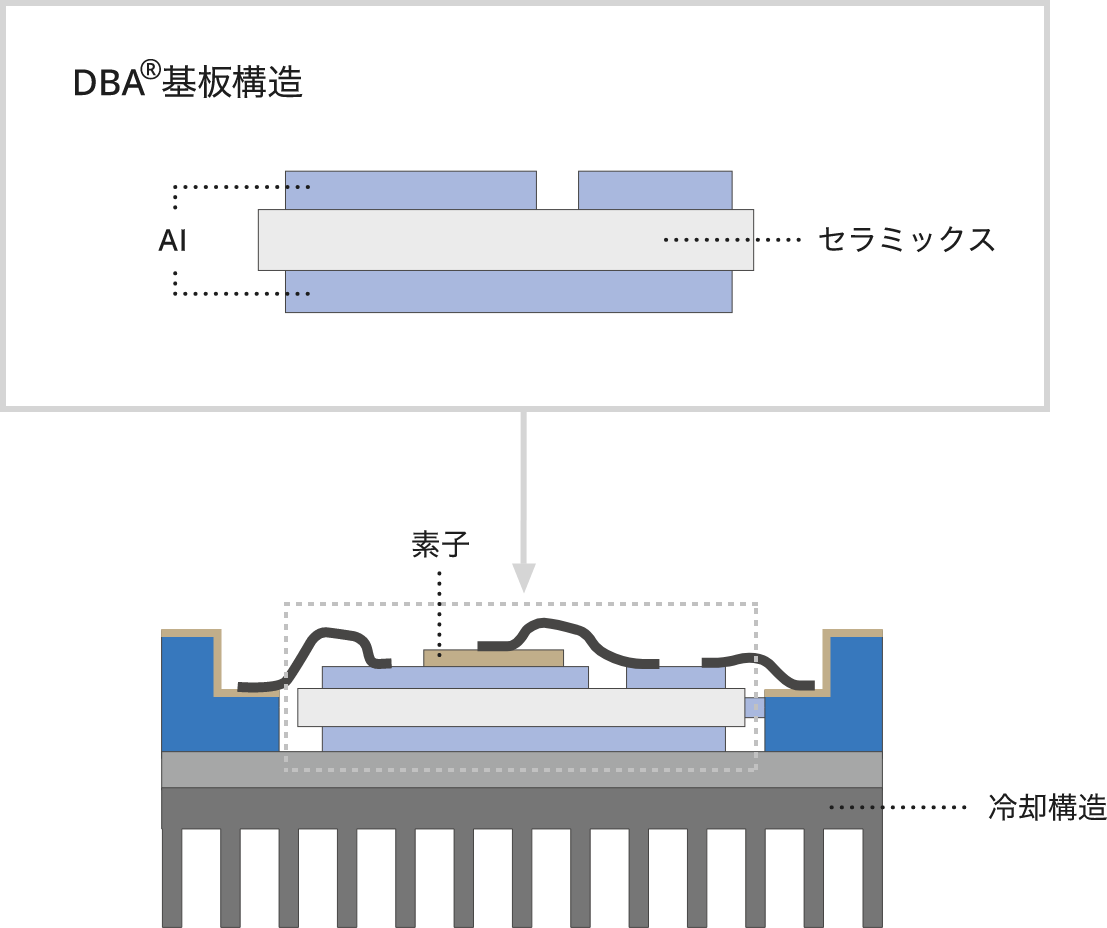

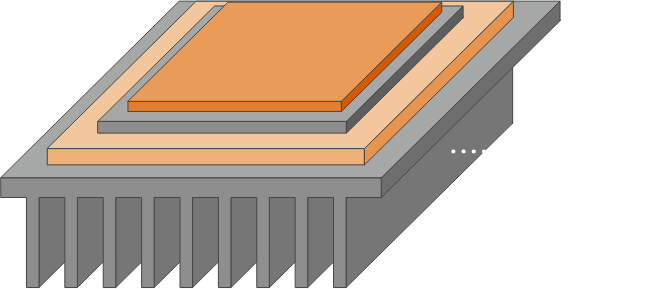

当社では、セラミックス基板の両面に高純度アルミニウムを接合した極めて信頼性の高い絶縁回路基板であるDBA®基板を、主にHV車用途向けに製造・販売しています。また、DBA®基板のコア技術である接合技術の高度化によって、新たな回路基板や接合材料の開発を手掛け、これまでにアルミニウムとセラミックスを低温で接合したヒートシンク一体型DBA®基板などを開発するなど、信頼される技術をご提供しています。

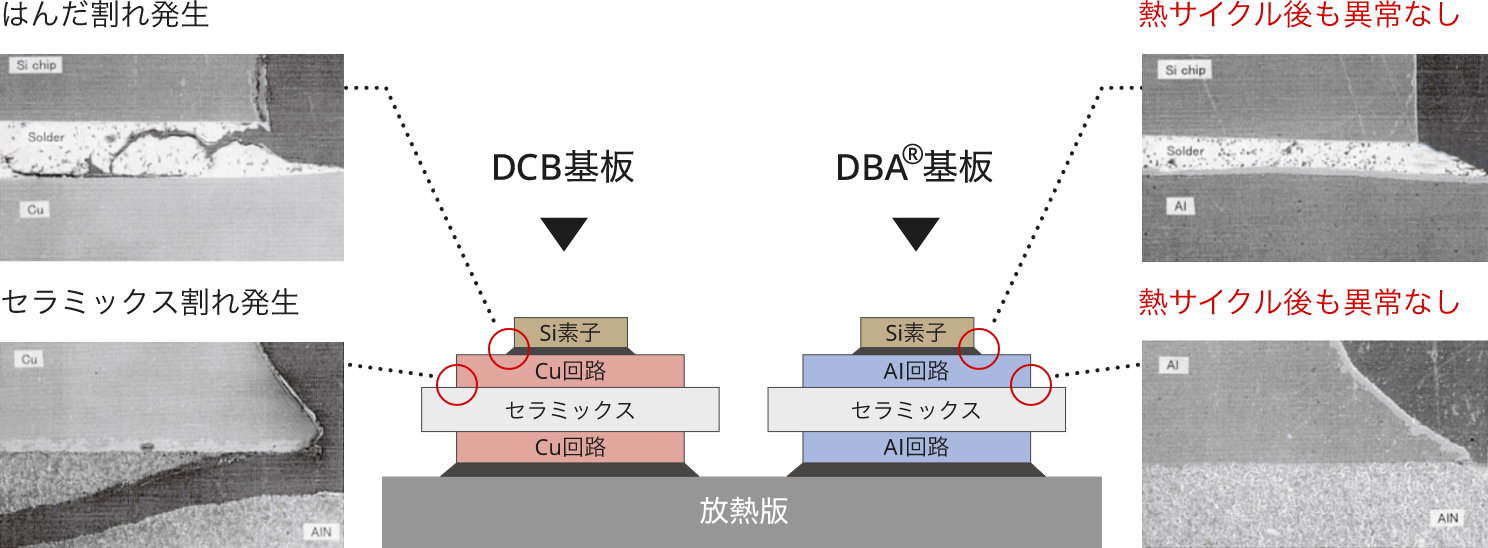

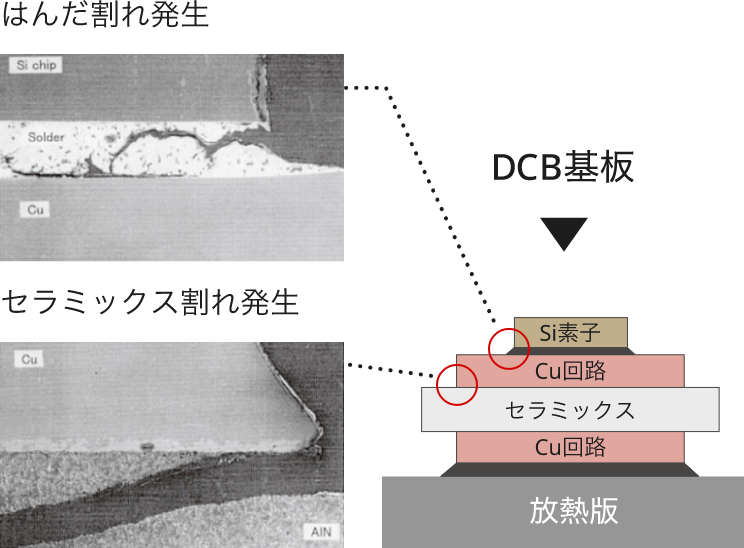

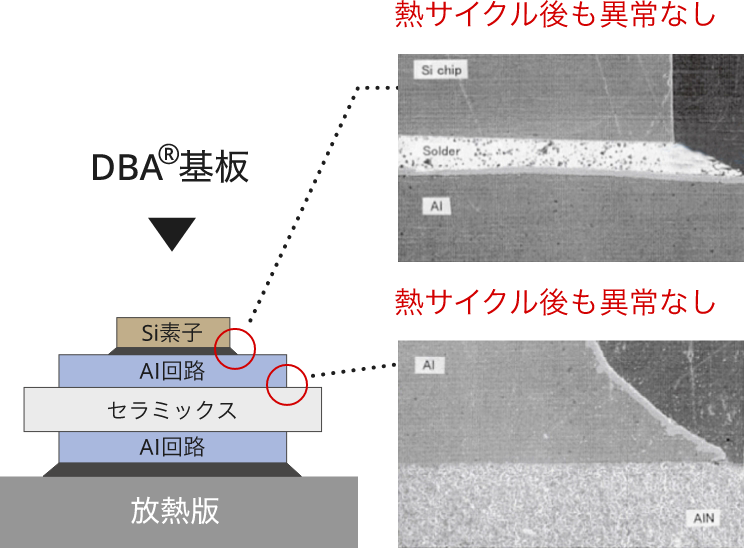

■ Cu回路基板とDBA®基板の温度サイクル試験(-40〜120°C、2500サイクル後)比較

RESULT効果

-

Before

高強度のセラミックスである窒化珪素を絶縁基板に用いても、銅回路材の厚さは0.8mm程度が限界で、それを超えて銅回路材を厚くした場合、信頼性が低下する(セラミック基板が割れ易くなる)課題があり製品化が困難だった。

-

After

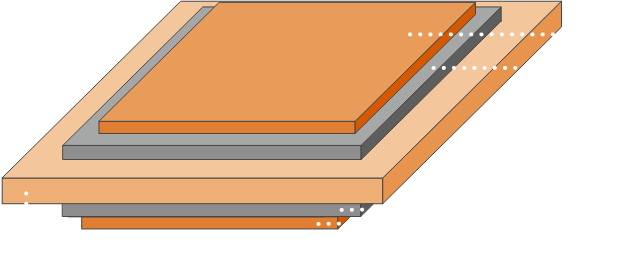

当社の界面接合技術と金属加工技術を組み合わせ、セラミックスと銅回路層の間に、純アルミからなる応力緩和層を設けたDBAC®基板の開発に成功し、従来のAMB基板、DCB基板に勝る接合信頼性を有する絶縁基板を開発しました。本製品の開発により、従来の限界銅厚み以上の銅回路を形成することができます。

■ 両面Cu付構造

■ ヒートシンク一体型構造

ADVANTAGEソリューション導入のメリット

-

ADVANTAGE01

独自の界面接合技術により、

絶縁基板の更なる厚銅化を

実現する -

ADVANTAGE02

独自の界面接合技術により、

接合信頼性が向上する -

ADVANTAGE03

ヒートサイクルに強い

絶縁基板により、

絶縁基板搭載数を減らせる

OTHER SOLUTIONS

絶縁基板のその他のソリューション

その他の関連ソリューション

このソリューションは、

三菱マテリアルの絶縁基板を活用したものです。

( 所管部署:ものづくり・R&D戦略部 )

製品の概要はこちらをご覧ください。