ものづくり・R&D

材料技術に軸足をおいて、常に技術革新にチャレンジ

人と社会と地球のため、三菱マテリアルグループならではの「ユニークな技術」をベースに、地球に新たな「マテリアル=グローバルマーケットで勝ち抜く差別化された製品・技術」を創造。「リーディングカンパニーへの飛躍」に貢献します。

ものづくり・R&D部門の体制

アイデア創出、研究開発から量産化・事業化までを一気通貫で実現するため、ものづくり(生産技術)、開発、マーケティング、新規事業に関する部門を統合、新たにものづくり・R&D戦略部を設けました。

ものづくり・R&D戦略部のミッション

三菱マテリアルグループの事業競争力強化・新規事業創出のため

世界基準の、顧客から信頼される強固な研究開発基盤を構築し、研究開発から量産化(事業化)まで完結できる組織となる。

当社グループのプロセス技術改善、スマートファクトリー化等の技術開発・改善を推進しものづくり力を強化する。

多様なアイデアを生み出す、世界中から収集する、能力を有する人材・組織を作り、当社Gの成長に貢献するアイデア・製品・事業を生み出す。

無形資産価値を最大化する戦略的知的財産形成・活用を当社グループ全体で促進する。

ものづくり・R&D戦略部の目標と戦略

ものづくり・R&D戦略部の目標

新事業創出、ものづくりの別格化、重要技術の維持発展を通して持続的な企業価値向上を実現し、中経2030で定めた当社の事業機会である、資源循環の拡大、高機能素材・製品供給の強化に貢献します。

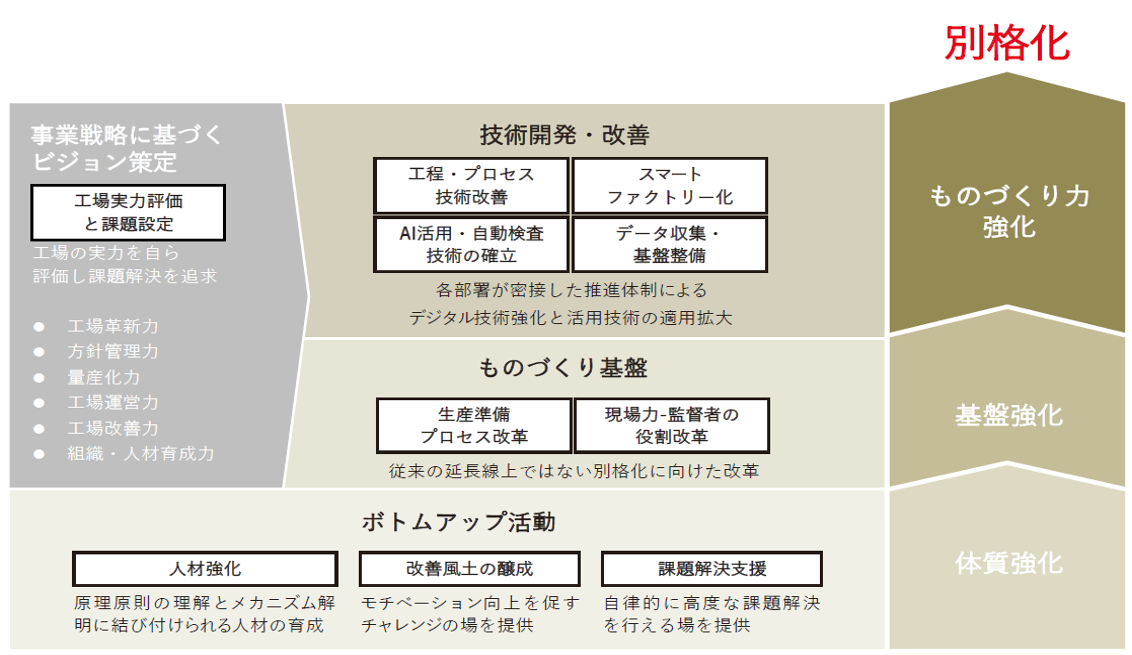

ものづくり戦略

中経2030に基づく工場ビジョンの策定、及び工場実力評価と課題設定・解決を追求

ボトムアップ活動、ものづくり基盤強化、技術開発・改善による「ものづくり力の別格化」

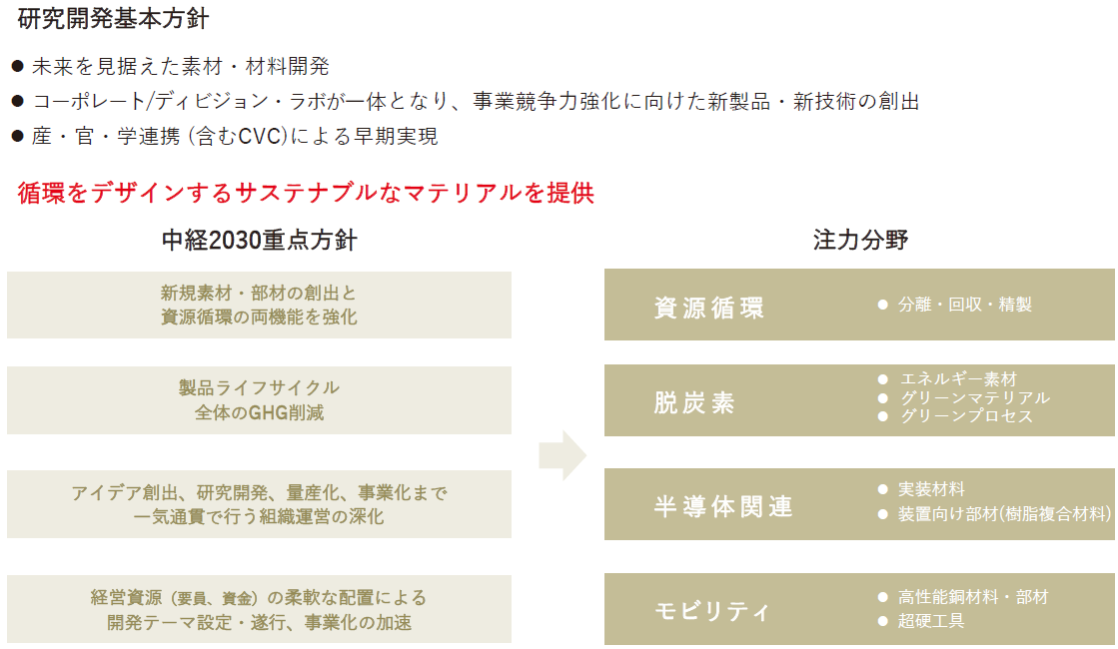

研究開発戦略

新製品・新技術・新事業創出を通して、持続的な企業価値向上を実現

トピックス

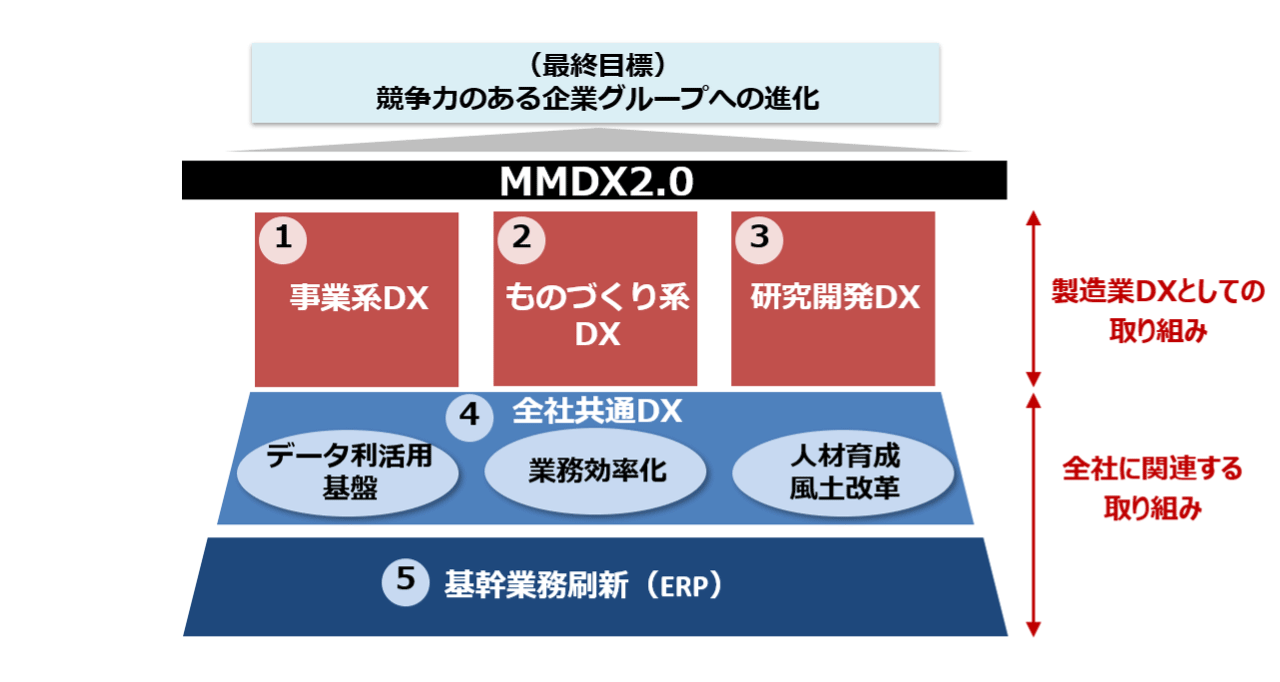

全社デジタル化戦略MMDXが新たなステージ「MMDX2.0」へ

~ものづくり領域のDX加速を目指します~

三菱マテリアル株式会社は、2020年より進めているデジタル化戦略MMDX(三菱マテリアル デジタル・ビジネス・トランスフォーメーション)をより進化・深化させるため、2022年度下期より「MMDX2.0」として新たなフェーズで活動することとしました。

今般、ものづくり領域におけるDX推進についてより一層加速させ、これまで取り組んできたスマートファクトリー施策等と統合するとともに、従来からのテーマの着実な実行を行うべく、テーマの再編成、および体制強化等を行い、「MMDX2.0」として新たなフェーズへ移行することとしました。「MMDX2.0」を通じて経営改革を実現させ、当社の目指す姿の実現に向けてさまざまな取り組みを実行し、競争力のある企業グループへの進化を目指してまいります。

三菱マテリアルと東京工業大学「三菱マテリアル サステナビリティ革新協働研究拠点」を設置

三菱マテリアル株式会社と国立大学法人東京工業大学は、持続可能社会に貢献する革新的な材料およびプロセスに関する研究を行う「三菱マテリアル サステナビリティ革新協働研究拠点」を東京工業大学オープンイノベーション機構の支援のもと設置しました。

本協働研究拠点では、東京工業大学が保有する材料に関する幅広く高度な知見と、三菱マテリアルが蓄積している銅を中心とした非鉄金属に関する材料技術やリサイクルなどのプロセスに関するノウハウを組み合わせて、複合材料や次世代電池、CO2利活用などに関する共同研究を行います。両者の強みを発揮し、単独の研究では困難であった課題に取り組むことで、持続可能社会に貢献するグリーン・トランスフォーメーション(GX)をキーワードとする革新的な材料およびプロセスなどの創出を目指します。

三菱マテリアルと東京工業大学は本協働研究拠点を活用して、最先端技術を積極的に取り入れながら技術開発を推進し、豊かな社会の構築に貢献してまいります。

学会・論文の受賞

日本銅学会「第56回論文賞」

論文名:固溶強化型銅合金の低温焼鈍条件による転位パラメータの変化と応力緩和特性への作用

茨城大学・東北大学と共著

本研究は、Cu-Mg固溶型銅合金における応力緩和現象(熱負荷による耐熱性のへたり)に着目し、最先端のX線回折ラインプロファイル解析と、EBSD解析を組み合わせ、緩和現象の起きる材料組織的な変化を追求し、その改質メカニズムを明らかにしたものです。

Cu-Mg固溶型銅合金は三菱マテリアルが強みとしている銅材料であり、この研究成果により、今までよりも高い強度・応力緩和特性バランスを有する固溶型銅合金への設計指針が得られています。

日本ファインセラミックス協会「技術振興賞」

論文名:銅基板への無加圧接合を実現した焼結型銀ペーストの開発

本研究は、ファインセラミックス技術を活用した接合技術(パワーモジュール用基板と半導体素子の接合)であり、電気自動車の航続距離増大などの省エネへの貢献が大いに期待されています。

具体的には接合メカニズムの理解及びペースト成分の最適化により、Cu基板への直接接合を無加圧で可能とするもので、パワーモジュールの高性能化を低コストで実現するポテンシャルを有しています。

これらの内容をふまえ、当技術がファインセラミックス業界の発展に寄与する新技術として評価され受賞に至りました。

沿革

鉱業研究所(設立当時)

鉱業研究所(設立当時)

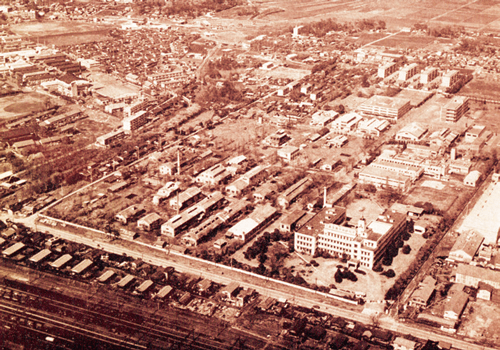

鉱業研究所 (埼玉県大宮市に移転した頃)

鉱業研究所 (埼玉県大宮市に移転した頃)

1917年、東京府品川に三菱合資会社が当時国内では珍しい民間研究機関として設立した鉱業研究所、それが、現在のイノベーションセンターの前身です。

1939年には、埼玉県大宮市に移転、約1世紀にわたり我が国有数の研究機関として、材料・プロセスを基軸とした研究開発に取り組んできました。応用分野は資源、エネルギーから、原材料、基礎素材、新素材、各種製品、さらにはそれらのリサイクルに至るまでの多岐にわたり、相互に関連し合いながら相乗効果も挙げてきました。

そして2001年、新しい世紀の幕開けとともに、茨城県那珂市に新たな研究棟を建設し、移転を開始、2007年には移転を完了するとともに、小名浜地区、北本地区、大宮地区に3支所を置く中央研究所として再スタートしました。

そして、研究開発及びものづくり力の強化を推進するため、2022年4月1日付で中央研究所からイノベーションセンターへ改称しました。

| 1917年 | 鉱業研究所として東京品川に設置 |

|---|---|

| 1939年 | 埼玉県大宮市(現さいたま市大宮区)に移転 |

| 1964年 | 研究内容拡大に伴い、中央研究所に改称 |

| 1967年 | 昭和天皇・皇后両陛下行幸啓 |

| 1995年 | 組織改編に伴い、総合研究所に改称 |

| 2001年 | 総合研究所に、大宮研究センターと那珂研究センターを設置 |

| 2007年 | 組織改編に伴い、中央研究所と改称 |

| 2022年 | 組織改編に伴い、イノベーションセンターと改称 |

ものづくり・R&Dレビュー

No.3 2024年発行

ものづくり・R&Dレビュー No.3表紙

ものづくり・R&Dレビュー No.3表紙

アンケートにご協力ください

-

高UV透過性黒色顔料の開発と評価*2(30ページ)

-

強度,耐熱性およびせん断加工性に優れた無酸素銅「MOFC®-HR(Heat Resistance)」の開発*3(40ページ)(904 KB)

-

Growth Mechanism of TiN Reaction Layers Produced on AlN via Active Metal Bonding*5(58ページ)(3.84 MB)

項目別ダウンロード

-

組織の紹介

-

論文

-

知的財産権の活動

- *1

- 本稿の内容は, 2023年6月7日に開催された2023年度全国鉱山・製錬所現場担当者会議において発表された。本稿はその講演集から転載している。

- *2

- 本報文は許可を受けて色材協会誌 2023年96巻9号 P.294-298 から文章および図を転載し, 一部を追記編集したものです。

- *3

- 本稿は, まてりあ, 62(2), 125-127(2023)を転載したものである。

- *4

- 本論文は, 2021年度全国鉱山・製錬所現場担当者会議講演集への投稿内容を転載, 一部追記したものであり, 著作権は日本鉱業協会に帰属する。

- *5

- 本稿は, Journal of Materials Science, 57, 13300-13313(2022)を転載したものである。