安全への取り組み

三菱マテリアルグループは、2014年に四日市工場(2023年3月31日に㈱SUMCOへ譲渡)で発生した爆発火災事故を厳粛に受け止め、このような事故・災害を二度と起こさないため、安全管理体制の見直しや各種の安全衛生の向上を進めています。

安全への取り組みの基本施策

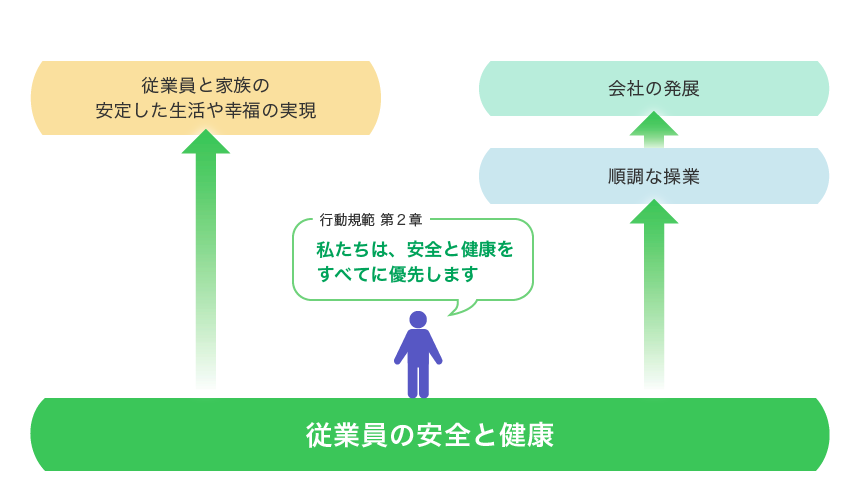

当社グループは、行動規範の第2章において「私たちは、安全と健康をすべてに優先します」と定めています。これは、従業員の安全と健康無くしては、従業員と家族の安定した生活や幸福が実現されず、順調な操業も望み得ない、ひいては会社の発展もあり得ないという考えに基づいています。

当社グループ安全・健康基本方針

- 社長以下管理監督者の「陣頭指揮・率先垂範」のもと、「従業員の全員参加による安全衛生活動」を実施する。

- 全従業員が労働安全衛生法をはじめ、関連法令やマニュアル、作業手順を順守すると共に、一人ひとりが「決められたことは必ず守る・守らせる」職場風土を形成する。

- 「風通しの良い職場づくり」と「健康づくり」活動を通じて、全従業員が「心身共に健康で明るく働きやすい職場づくり」に努める。

- 「社会の規範となる交通安全活動を推進する」という考えのもと、交通事故の絶滅を期すため、厚生労働省「交通労働災害防止ガイドライン」に基づく防止対策を推進すると共に、全従業員の交通モラルの高揚を図る。

ゼロ災プロジェクト

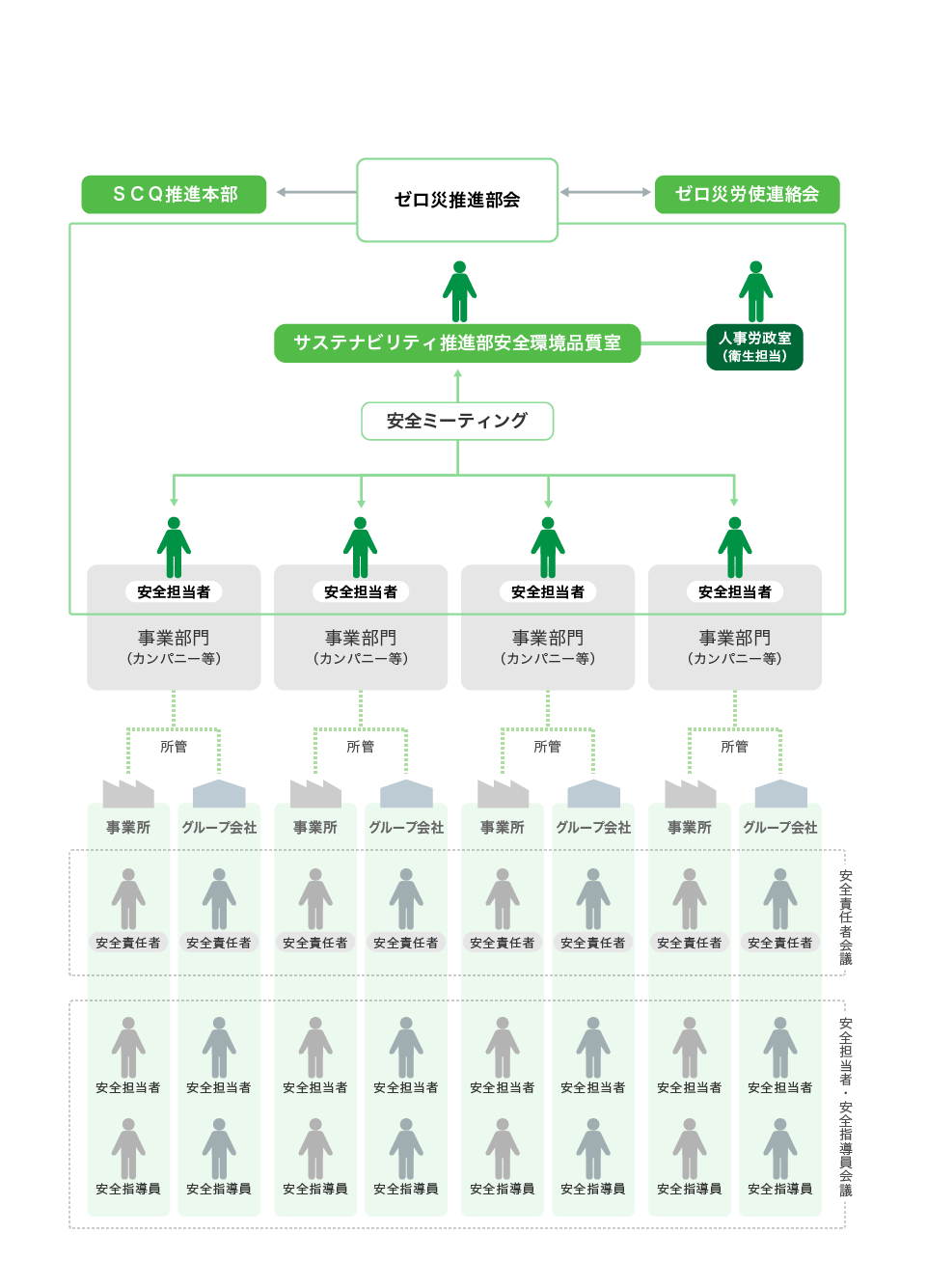

2014年4月から新たな「ゼロ災プロジェクト」を立ち上げ、休日4日以上の重篤な災害発生ゼロを目標として、当社グループの安全衛生基盤の強化に取り組んでいます。その推進のため、本社のサステナビリティ推進部安全環境品質室を中心に当社グループが一体となった安全管理体制を拡充・構築しています。

安全管理体制の特徴

- グループ会社を含めた所管事業所における安全衛生活動の進捗や問題点について、各事業部門に配置された安全担当者とサステナビリティ推進部安全環境品質室との安全ミーティングで情報共有し、解決策の協議等を行います。

- 事業部門の枠を超えた事項については、上記の安全担当者が参加するゼロ災推進部会において報告・協議等を行います。

- 労使一体となったゼロ災遂行体制をとっています。会社側と労働組合側のメンバーがゼロ災労使連絡会において議論を行います。

- 各事業所に安全責任者、安全担当者及び安全指導員が配置され、安全活動の推進役を務めています。それぞれ、当社グループ全体の会議を定期的に開催し、幅広い業種の当社グループの多様な災害情報や安全衛生活動に関する情報交換を行います。

三菱マテリアルグループの安全推進体制(概念図)

三菱マテリアルグループの安全推進体制(概念図)

重点実施事項

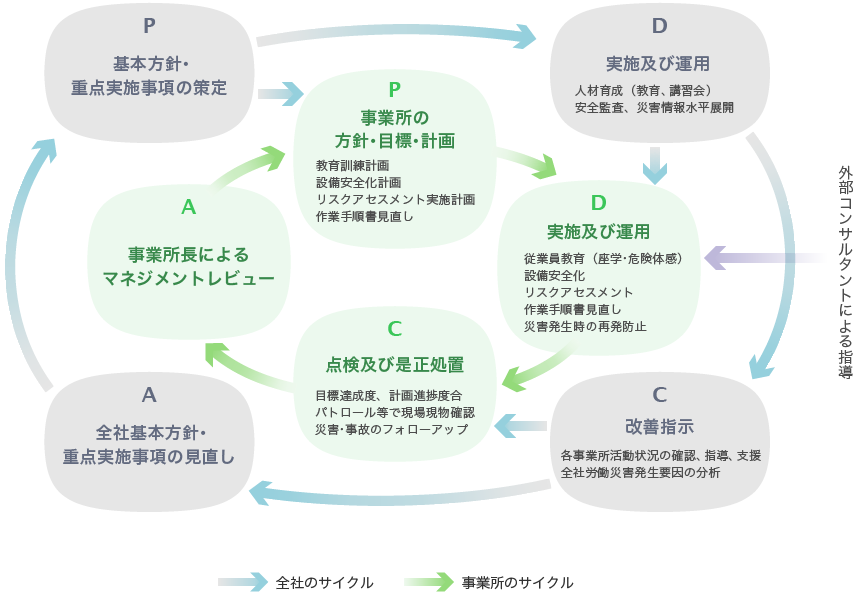

安全への取り組みの基本施策として、毎年安全管理重点実施事項を定めて活動しています。

2025年度の重点実施事項は

- リスクアセスメントによる設備安全化の徹底

◇ 機械電気」型及び設備に起因する「取扱物質」型の重篤な災害は長期的に見れば減少傾向にあるものの、まだ低減できていない残留リスクがあり、リスク低減 率のみならず、認知されていない危険源に起因する事故も少なからず発生している。

◇ 発生している設備起因の災害にリスクアセスメントが行われているにもかかわらず発生しているものが散見していた。 - 災害情報の振り返りによる類似災害防止

◇ 当該事業所や当社グループ内で過去に発生した災害と類似した災害が発生している。

これらの事項を基軸として各事業所及び全社で毎年PDCAサイクルを回す労働安全衛生マネジメントシステムを展開しています。

このうち、設備安全化の徹底と安全衛生教育の強化の2点について解説します。

設備安全化の徹底

当社グループにおける災害の型を分析すると、機械・装置の安全対策が万全でない等「防護措置・安全措置の欠陥」や稼働中の機械・装置に触れるといった「危険場所への接近」に起因する災害が多く発生しています。ハード面での対策を強化するため、リスクアセスメントによる工学的対策を実施しています。

リスクアセスメントは、製造現場の作業行動・その他業務に起因する危険性や有害性を見つけ出し、これを除去あるいは低減するために有用な手法です。

リスクアセスメントとは

リスクアセスメントとは、職場の潜在的な危険性または有害性を見つけ出し、これを除去、低減するための手法です。

リスクアセスメントの基本的な手順は、以下の通りです。

- 機械・設備、原材料、作業行動や環境などについて、危険または有害性を特定する。

- 特定したすべての危険性または有害性についてリスクの見積もりをする。

- 危険性または有害性について、それぞれ見積もられたリスクに基づいて、優先度を設定する。

- リスクの優先度の設定の結果にしたがい、リスク除去やリスク低減措置を実施する。

(参考:中央労働災害防止協会ウェブサイト)

各事業所での取り組み

リスクアセスメント指導員の養成

各事業所にリスクアセスメント指導員を養成する。リスクアセスメント活動を作業者目線にまで展開することにより、設備の不安全状態の抽出能力を向上させ、その解消に向けた取り組みを加速する。

事業所ごとのリスクアセスメント活動

事業所毎に得意なツール(危険予知、ヒヤリハット、作業手順書見直し、5S ※1、TPM ※2など)を活かしたリスクアセスメント活動を展開する。

- ※1.5Sとは

- 整理(せいり)整頓(せいとん)清掃(せいそう)清潔(せいけつ)躾(しつけ)の頭文字の5つの「S」をとったもの。安全で健康な職場づくりと、生産性の向上をめざす活動。

- ※2.TPMとは

- Total Productive Maintenance の略。提唱する日本プラントメンテナンス協会によると、「生産システムの効率化の極限追求(総合的効率化)をする企業体質づくりを目標にして、生産システムのライフサイクル全体を対象とした“災害ゼロ・不良ゼロ・故障ゼロ”など、あらゆるロスを未然防止する仕組みを現場現物で構築し、生産部門をはじめ、開発、営業、管理などあらゆる部門にわたってトップから第一線従業員にいたるまで全員が参加し、重複小集団活動により、ロス・ゼロを達成することをいう」。

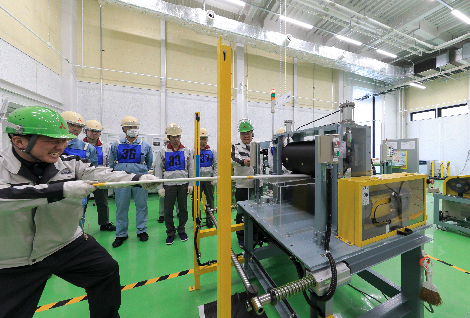

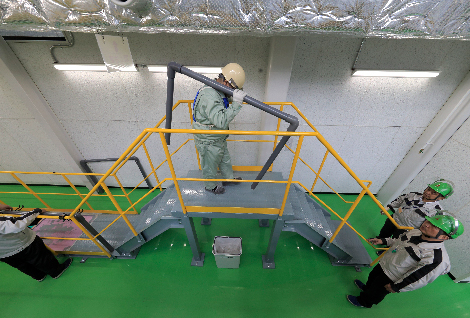

体感教育はゼロ災への第一歩

三菱マテリアルグループの労働災害撲滅を目指し、安全衛生教育センター「緑館(みどりかん)」(埼玉県さいたま市)を建設し2017年3月1日から運営しています。

安全衛生教育センター「緑館」とは

安全衛生教育センター「緑館」は、当社のみならず当社グループ従業員を対象に、

- 従業員の危険感受性向上を目的とした危険体感教育(体験教育)

- 各種安全衛生教育(講習教育)

を実施可能な設備を備えた施設です。

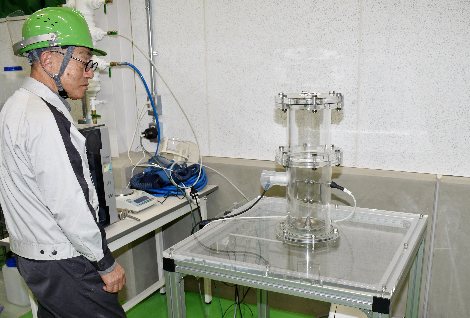

危険体感教育では作業現場の実態を踏まえ、日常作業に潜む危険を疑似体験することにより、危険感受性の向上を図ることができます。三菱マテリアルグループ全体で発生しうる種々の災害を選定した多彩なプログラムメニューが特徴となっています。

講習室では、労働安全衛生に関する知識教育、各種の特殊作業に必要な特別教育、更には三菱マテリアルグループで過去に発生した事例のコンピュータグラフィック動画を使った安全教育等を実施しています。

おもな体感教育

バーチャルリアリティーを活用した危険体感

バーチャルリアリティー(仮想現実)技術を活用した危険体感装置「VR危険体感装置」を2018年度より運用開始しました。

当社で実際に発生した過去の労働災害をもとに、やけど、転落、挟まれ、巻き込まれなどの労働災害をCG映像で再現して擬似体感することが可能となりました。

360°の映像の中で被験者の行動をVR上で反映することができ、例えば、ローラーを回転させて掃除中に手を巻き込まれる災害や、点検口からの掃除中に熱風が吹き出すやけど災害などについて、あたかも実際に作業をやっているような臨場感の中で疑似体感をすることができます。

分解可搬式となっており、当社の各工場・関係会社における安全教育で活用しています。