私たちには、届けたい思いがあります。

私たちがつくり、届ける素材・製品が、

私たちが提供するソリューションが、

私たちのすべての活動が、

そして、私たち自身の存在が、人と社会と地球のためになる。

それが、企業理念に込めた、私たちの思いです。

企業理念当社グループは、

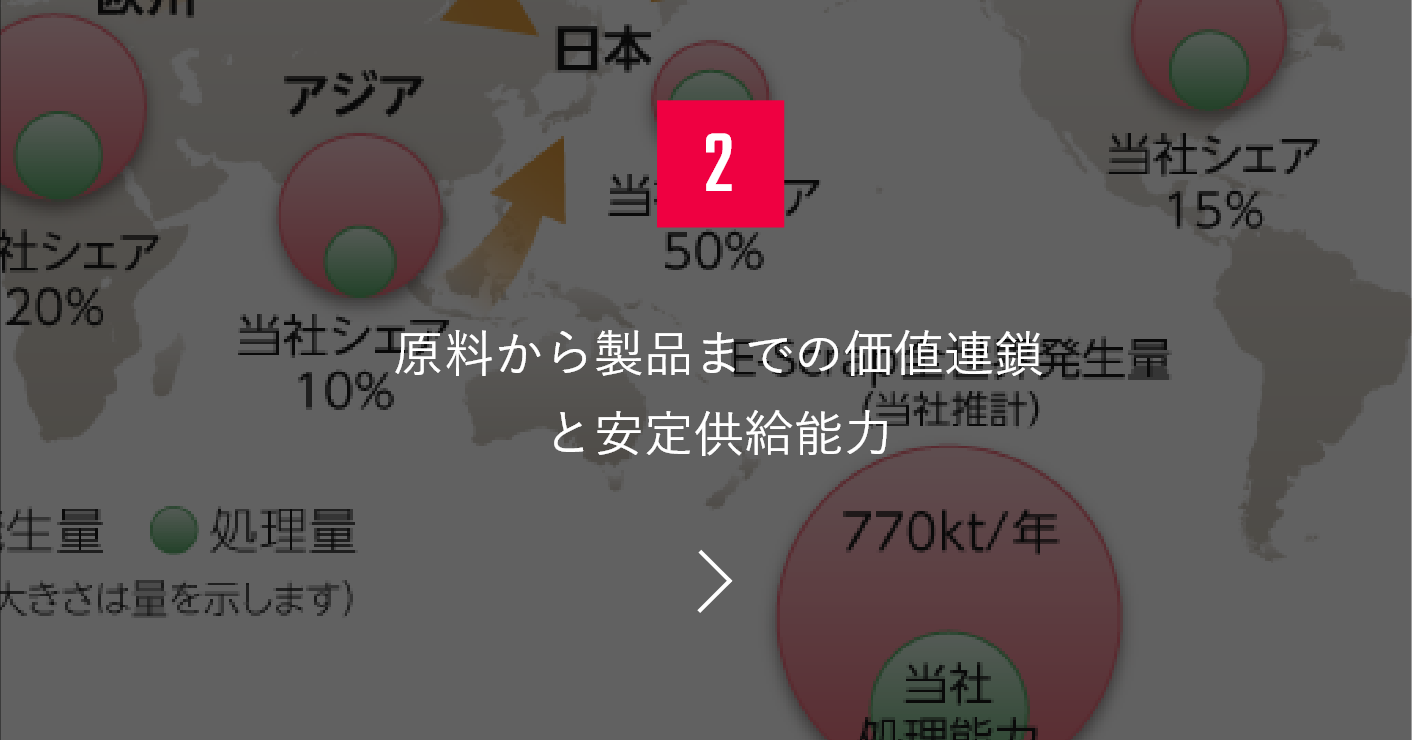

ことを私たちの目指す姿とし、自社の持つ強みをもとに金属資源の循環を強化し、対象範囲、展開地域、規模の拡大によりバリューチェーン全体での成長実現に取り組んでまいります。

中期経営戦略

⾮鉄⾦属等の基礎素材から、超硬工具/加工ソリューション、電子/半導体関連部品/材料、資源リサイクル、再生可能エネルギー発電など、多⾓的に事業を展開しています。

また、それぞれの事業においては、⽣産量や販売量などにおいてナンバーワンの特徴を有しています。

※半導体において、はんだから発⽣するアルファ線を起因とするソフトエラー(誤作動)を低減させるためのはんだ