- ホーム

- 製品・事業

- 環境・リサイクル技術

- 非鉄金属回収設備

非鉄金属回収設備

概要

「三菱連続製銅法」で無公害システムを確立

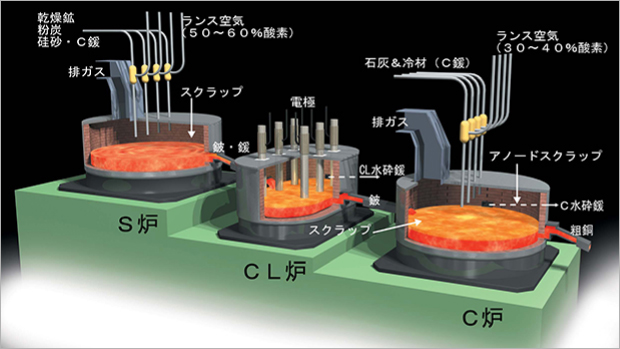

従来銅製錬は、自熔炉もしくは反射炉、転炉、そして精製炉と3種類の炉を使って行われており、各炉の間は、1200℃もある溶けた金属を大きな鍋(レードル)に入れ、クレーンで移送するバッチ(回分)が一般的でした。

三菱連続製銅法では、S炉(Smelting Furnace:熔錬炉)、CL炉(Slag Cleaning Furnace:錬かん炉)、C炉(Converting Furnace:製銅炉)更に精製炉を樋で繋ぐことにより、一連のバッチ(回分)操業法を連続化することに成功しました。これにより、設備をコンパクトにすることができ、省エネルギー、低コスト操業が可能となりました。また、従来法では、各炉間のレードル移送時に亜硫酸ガスの漏煙が発生していましたが、樋の採用により効率よくガスを回収することができるようになり、無公害のシステムが確立しました。