日本発、世界へ向けて

ものづくりを支える

マザーツール工場

三菱マテリアル岐阜製作所

バーチャル工場見学 vol.02

三菱マテリアル岐阜製作所は、濃尾平野を流れる揖斐川中流の河畔に位置し、自動車や航空機をはじめ、現代文明を支える金属加工業に必用不可欠な「超硬製品」を製造しています。

三菱マテリアルは、1930年に超硬合金の開発に着手して以来、この分野において世界をリードしてきました。

1970年代になると、機械加工分野では切削工具、鉄鋼圧延分野では耐摩工具、土木建設分野では建設工具など、超硬工具の国内需要が拡大。東京製作所(当時)ではすでに超硬工具の製造を開始していましたが、中京・関西地区への安定供給と技術サービス向上を目指し、岐阜製作所が設置されました。

その後、次々に生産体制を拡充。現在は、国内はもとより世界中に超硬工具を供給しています。

今回は、岐阜製作所で製造するさまざまな製品の中から、超硬ドリルの製造工程を紹介します。

工場概要

- 場所

- 岐阜県安八郡神戸町

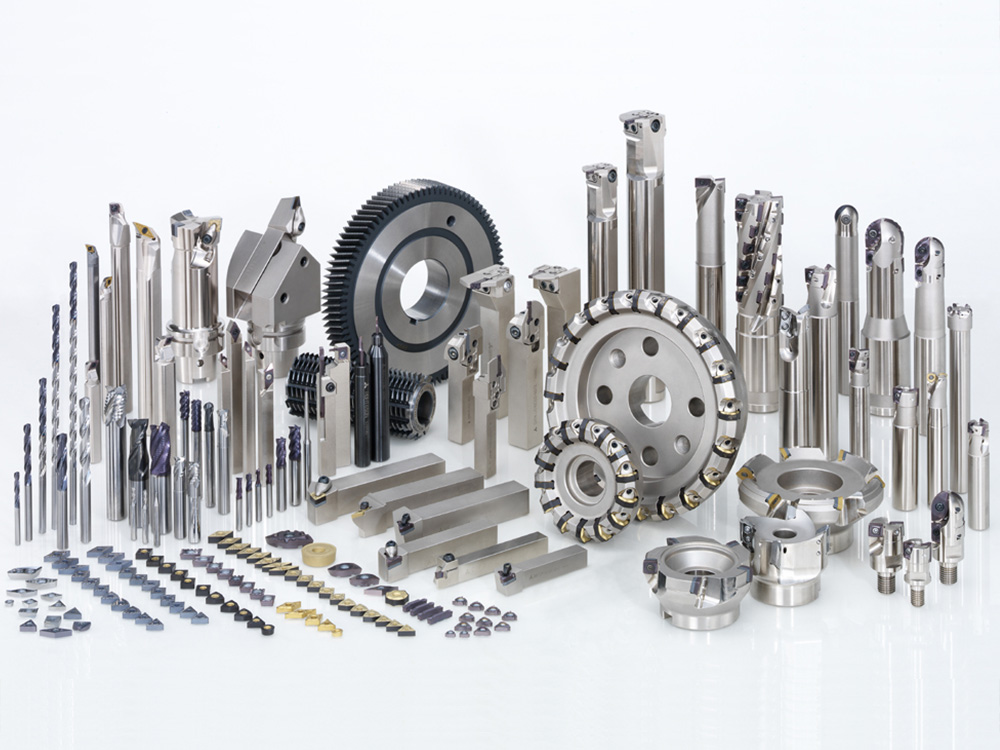

- 生産品目

- 超硬ドリル・カッター、バイトホルダー、超高圧焼結体工具(インサートほか)

- 敷地面積

- 80,500m2

- 社員数/従業員数

- 448名 2019年12月末日現在

- 出荷先

- 国内、米国、欧州、アジアなど世界中

- 操業開始

- 1973年

素材製造工程

原料・プレス

独自の配合技術によって製造された粉末原料を、粉末プレス機にセットされた金型内に自動充填し、加圧して押しかためることで丸棒形状に成形します。この段階では、素材はチョーク程度の硬さしかありません。

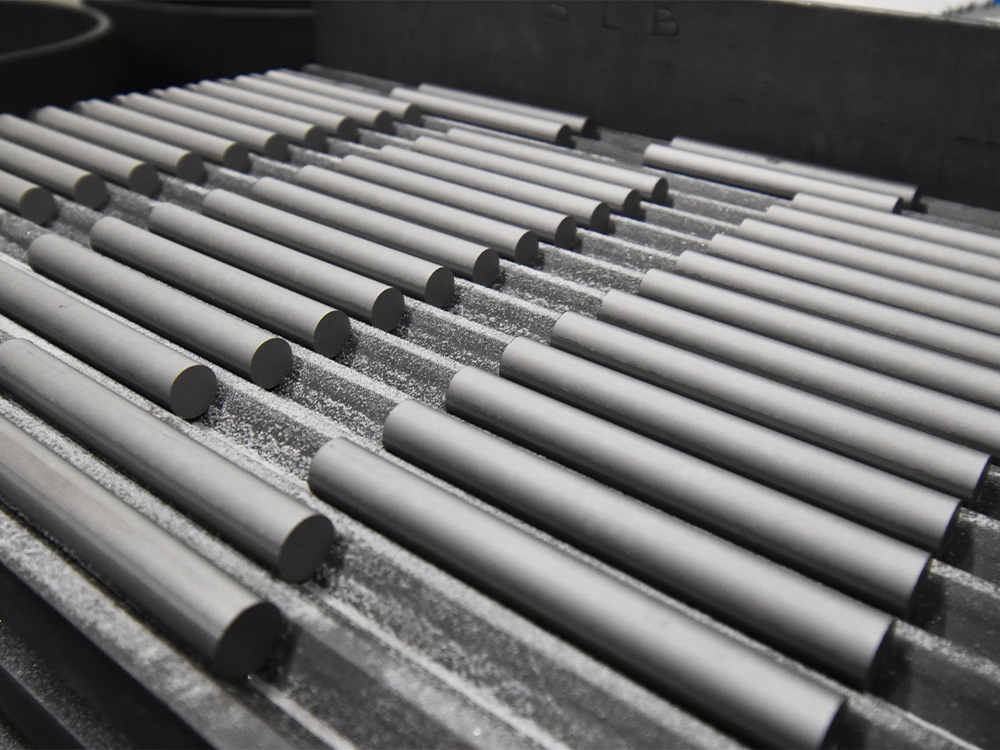

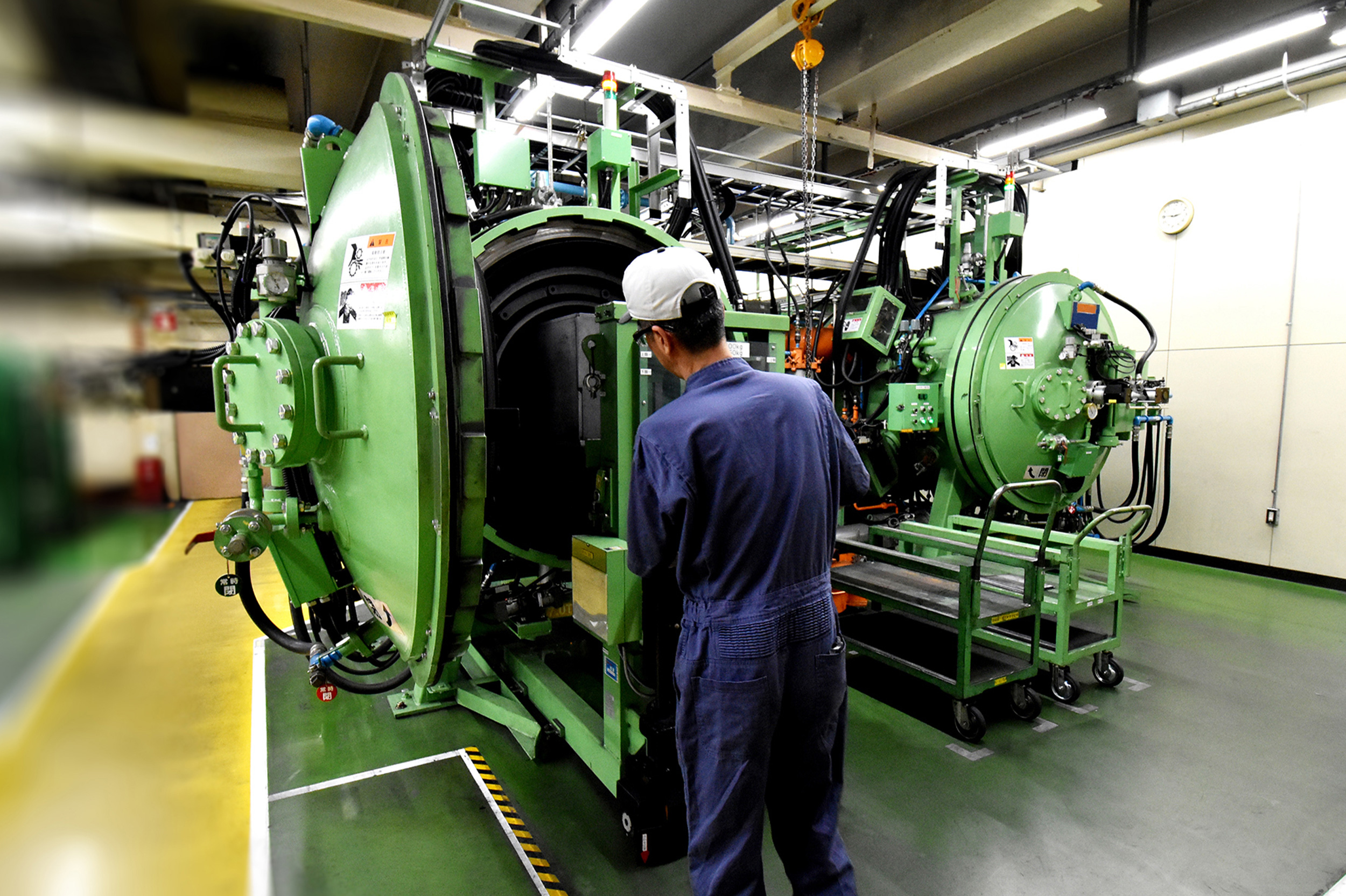

焼結

成形した丸棒形状の素材を、真空または加圧した環境下の焼結炉において高温で焼き、硬くします。

寸法変化の予測が非常に難しく、岐阜製作所では、独自の製造技術やノウハウを用いて、高い精度の丸棒素材を製造しています。

研磨・加工工程

円筒研削

ダイヤモンドを砥粒として用いた砥石で円筒素材の外周部を削り、ドリルの外径を仕上げます。

お客さまがドリルを使用した際に精度の高い穴加工が実現できるよう、刃先となる先端から根元へ向けて少しずつ径を細くしています。

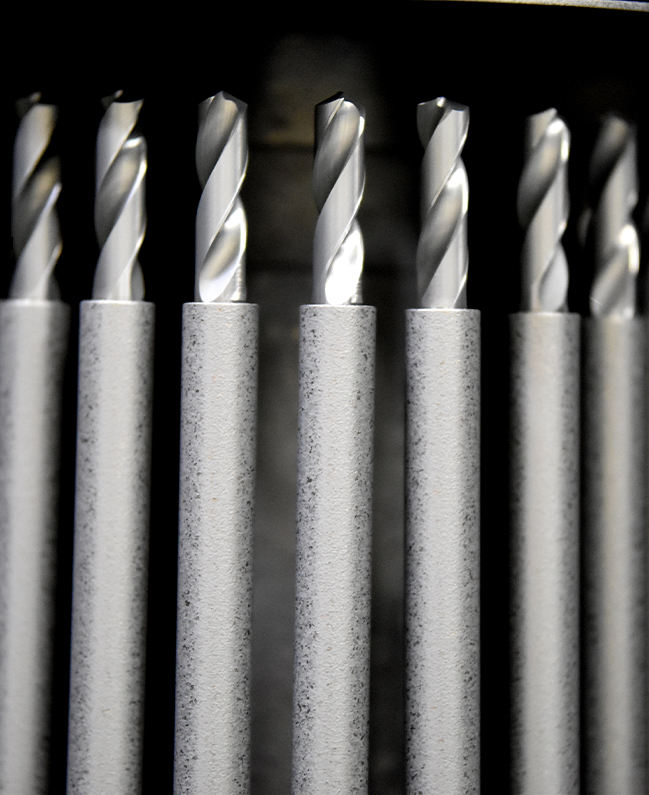

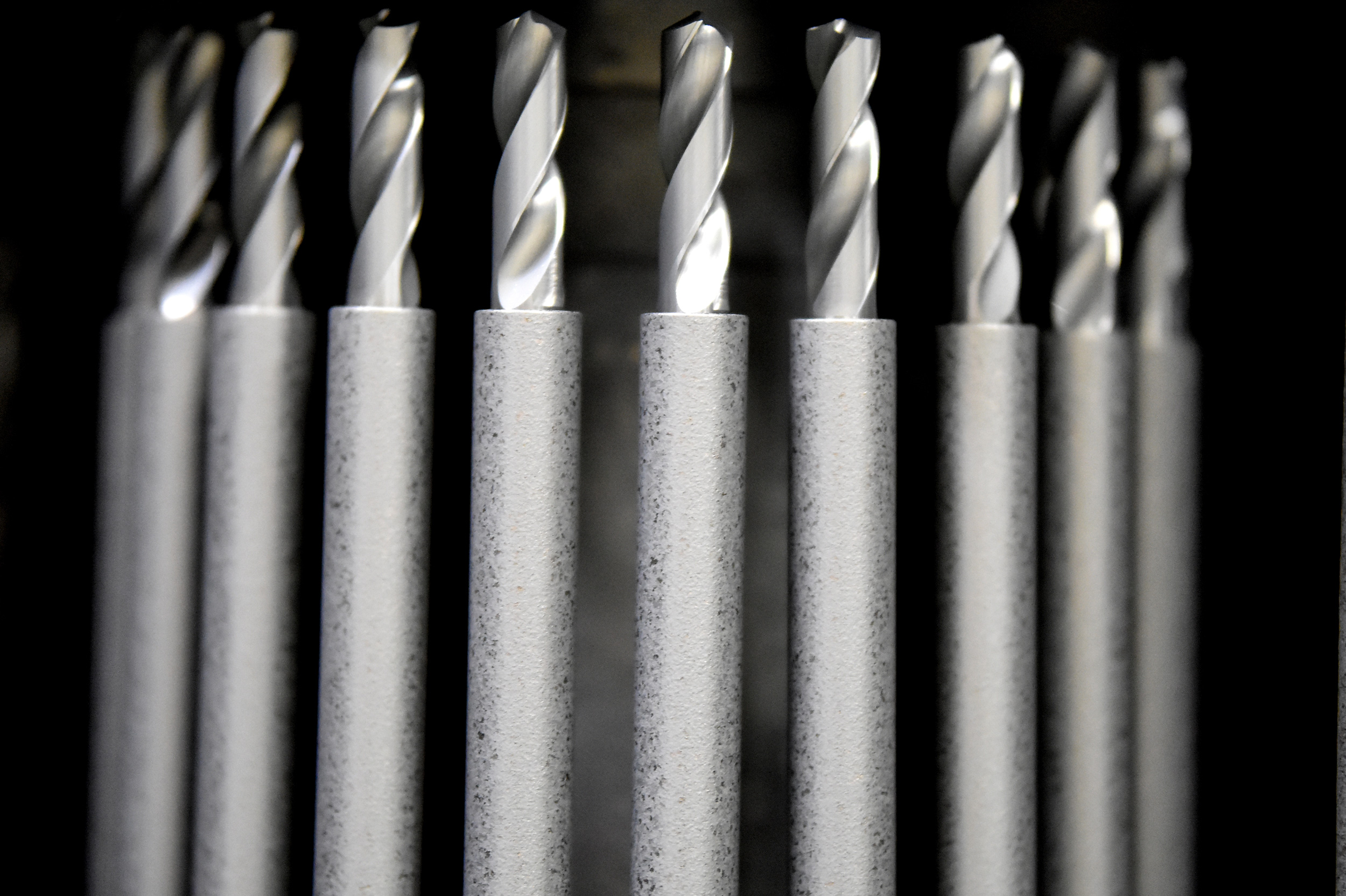

溝研削・刃付

円筒研削が終了した素材は、側面には溝加工、先端には刃の形状に成形する刃付加工が施され、ドリル形状へと仕上げます。

刃付加工後には、シャープな刃にわずかな丸みをつけるホーニングという加工を施すことで、刃こぼれを防ぎます。

コーティング

ドリルの多くは、その表面に、厚さ1/1000mm台の皮膜がコーティングされます。硬質な皮膜を施すことでドリルの寿命を大幅に延ばします。

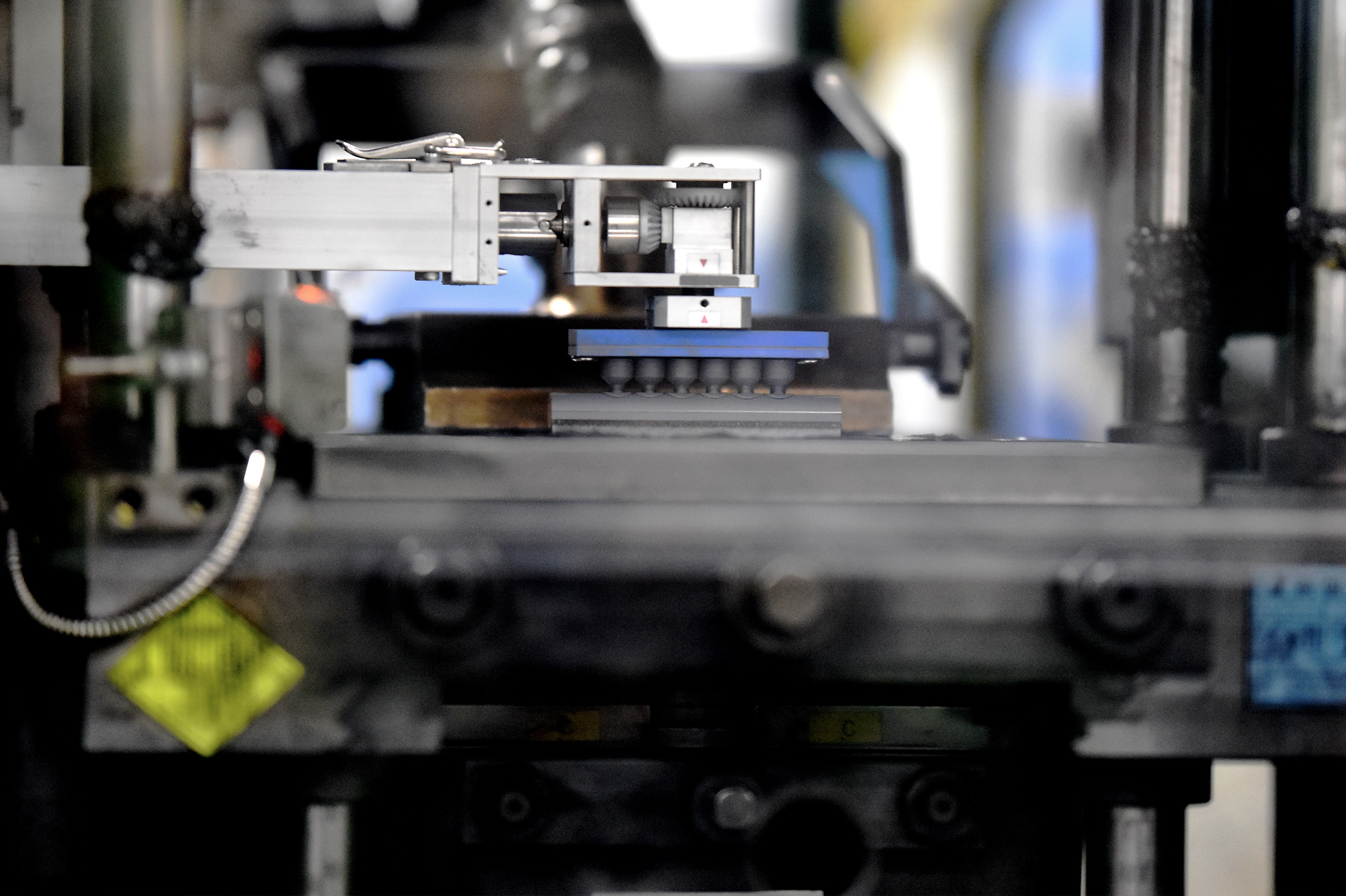

検査工程

最終検査

最終の検査工程では、さまざまな検査項目を、熟練の検査員や検査機によって実施します。

厳格な検査に合格した製品を丁寧に梱包し、世界各地へ出荷しています。

世界中のお客さまのもとで

岐阜製作所で生産された製品は、自動車をはじめ、航空機、医療、インフラなど世界中のお客さまの現場で日々使用され、ものづくりと産業の発展に貢献しています。

バーチャル工場見学