ニュースリリース

2025年4月23日

三菱マテリアル株式会社

高熱伝導性・低熱膨張性・加工性を同時に実現した

「金属-セラミックス複合材料」を開発

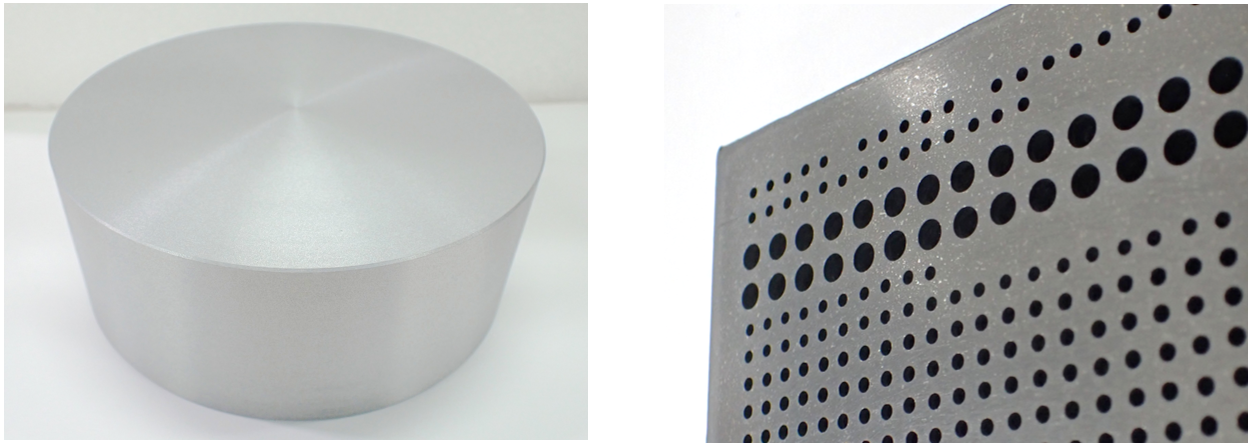

三菱マテリアル株式会社は、高熱伝導性・低熱膨張性を持ち、優れた加工性を有する金属-セラミックス複合材料を開発しました(図1参照)。

図1:新開発の金属-セラミックス複合材料の加工物の外観例

(左:円柱材の旋盤加工、右:板材の穴あけ加工)

近年、xEVなどで使用される半導体の高出力化に伴い発熱量が増大しています。また半導体製造装置においても、より精密な温度コントロールが必要となっています。このため、半導体実装周辺部材や半導体製造装置用部品などには、従来に比べより高度な熱マネジメントが求められます。このようなニーズに応えるため、金属の高い熱伝導率(*1)とセラミックスの優れた機械特性を兼ね備えた金属-セラミックス複合材料が必要とされています。

なかでもアルミニウム(金属)と炭化ケイ素(セラミックス)からなるアルミニウムシリコンカーバイド(以下「Al-SiC」)は、高い熱伝導率と低い熱膨張係数(*2)が求められる部材に利用されています。しかし、その製造方法上の理由から一定以上の特性をバランス良く発揮させることが難しいという課題がありました。Al-SiCの製造方法には、含浸法(*3)や鋳造法などがあります。含浸法では、炭化ケイ素骨格の中心部までアルミニウムを含浸させる必要があるため、製造可能な形状が薄板などに限定されます。また炭化ケイ素が主材であるため熱膨張係数は小さいものの、熱伝導率が不十分であることや、加工性にも課題がありました。鋳造法では、炭化ケイ素を複合材料中に均質に分散させることが難しく、熱膨張係数を十分に小さくするためには、多くの炭化ケイ素が必要となり熱伝導率が小さくなってしまう傾向がありました。

そこで当社は、これまで培ってきた粉末冶金技術を駆使し高度に材料組織を制御することで、高熱伝導性と低熱膨張性を両立させながら、優れた加工性も有する新しい金属-セラミックス複合材料を開発することに成功しました。

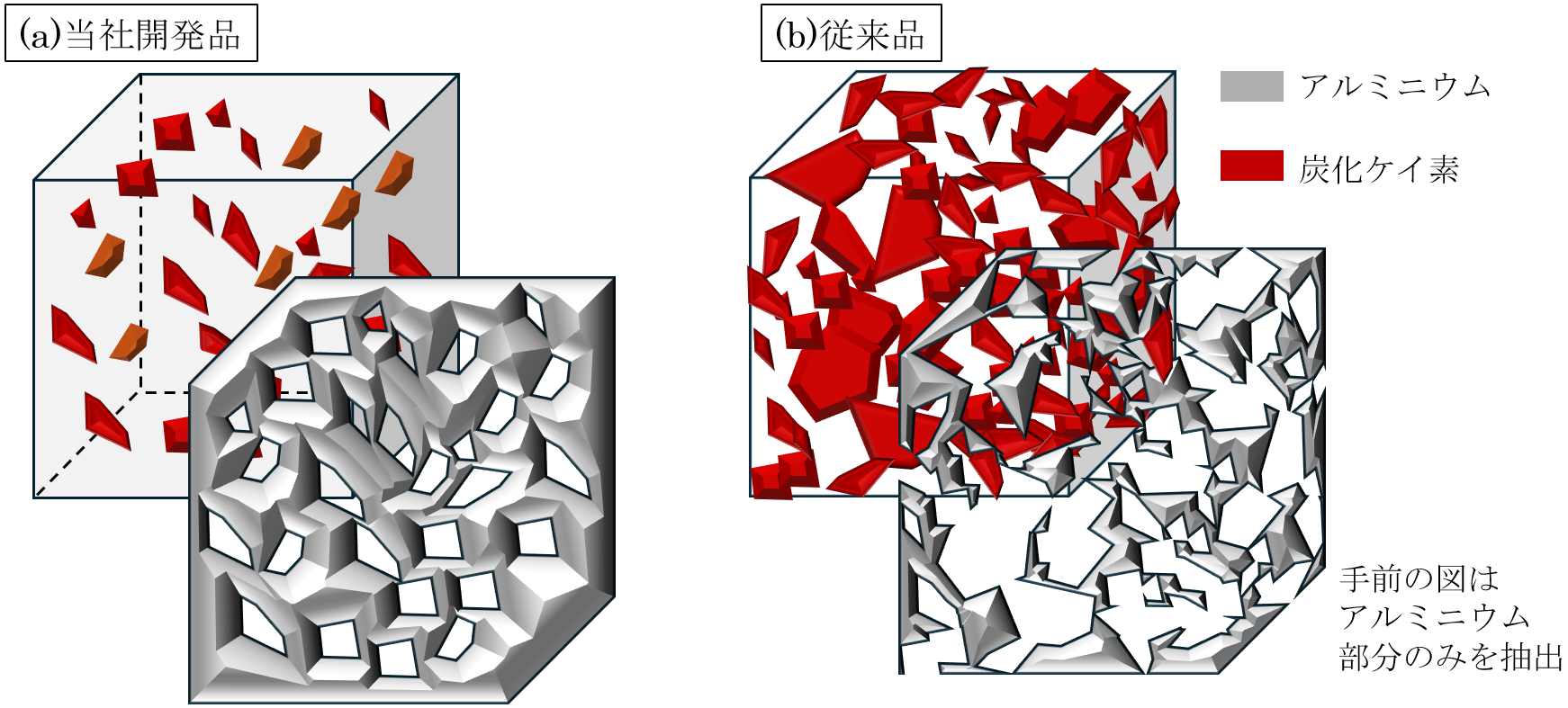

この金属-セラミックス複合材料は、複合材料中の金属マトリックスがセラミックス粒子により分断されず連続的につながるように組織構造(金属マトリックスの三次元ネットワーク構造)を設計しています。

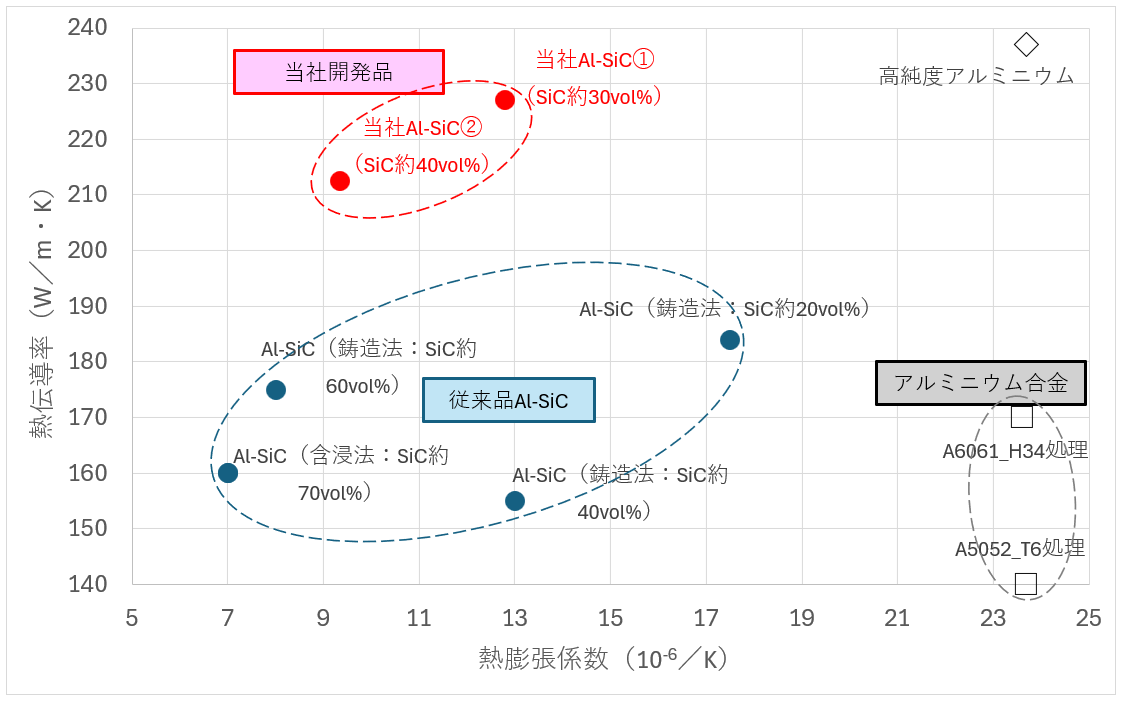

例えば、このうち新開発したAl-SiCは、アルミニウム合金以上の熱伝導率を持ちながら、極めて低い熱膨張係数を実現しています(図2、3参照)。また、炭化ケイ素(セラミックス)の含有量が少ないため、アルミニウム(金属)に近い優れた加工性を有し、一般的な金属加工方法が適用可能です。

図2:新開発したAl-SiCの組織構造のイメージ図(従来品との比較)(注)

(注)当社開発品は炭化ケイ素の微粒子が均一に分散され、

アルミニウム部分が分断されず連続的につながった構造になっている。

図3:当社が開発した金属-セラミックス複合材料(Al-SiC)の特性(従来品との比較)(注)

(注)当社開発品は、従来品Al-SiCに比べ高熱伝導率と低熱膨張係数をバランス良く発揮

さらに新しい金属-セラミックス複合材料は、Al-SiC以外の異なる金属とセラミックスの組み合わせや、その配合比率を変えることができるため、熱マネジメント部材の多様な材料特性ニーズに応えることが可能となります。

当社グループは、「人と社会と地球のために、循環をデザインし、持続可能な社会を実現する」ことを「私たちの目指す姿」と定めています。今後も新たなマテリアルを創造し、オンリーワンの高機能素材・製品供給を行うとともに、お客さまのご要望に合わせた最適なソリューションを提供することで、目指す姿の実現に取り組んでまいります。

- (*1)

- 材料の熱の伝わりやすさを表す値。厚さ1mの材料の両面に温度差が1Kあるとき、その材料の1m2を通して1秒間に流れる熱量[W/(m・K)]で表す。

- (*2)

- 金属材料で使用される熱膨張係数は、一般的に線膨張係数で、温度上昇によって物体の長さや体積が膨張する割合を温度あたりで示したもの。単位は毎ケルビン(/K)または毎℃(/℃)が使用される。

- (*3)

- 炭化ケイ素の多孔体に溶融したアルミニウムを含浸させる方法

以上

<本件に関するお問い合わせ>

広報室:03-5252-5206