ニュースリリース

2024年1月31日

三菱マテリアル株式会社

横浜国立大学

3Dプリンタ技術を用いた2層構造を有する新たなチタン製電極を開発

~高電流密度対応で効率的な水素製造に利用可能な新素材~

三菱マテリアル株式会社(以下、「MMC」)と横浜国立大学光島重徳(工学研究院教授、先端科学高等研究院先進化学エネルギー研究センター長)らのグループは共同研究開発において、高電流密度条件下においても高効率で作動可能なチタン製の水電解電極を新たに開発しました。

水素は脱炭素社会の実現に向けて、二酸化炭素を発生させないクリーンエネルギーとして需要が高まっています。水素製造技術の一つとして、低環境負荷で高効率な水素製造技術である「固体高分子型(PEM)水電解」が注目されています。この電解技術は、100℃以下の純水および電気の力で高純度な水素を製造することができます。しかしながら、システムコストは高く、コスト負荷の大きな酸化イリジウムといった貴金属触媒の使用量低減が求められています。

そのような背景の中、NEDO(*1)の水素利用等先導研究開発事業を受託し最先端の電極評価技術を有する横浜国立大学と、難易度の高いチタン材料の焼結技術を有するMMCは、新規のチタン製水電解電極の開発に取り組みました。

- (*1)

- 新エネルギー・産業技術総合開発機構

NEDO事業の成果である電解槽の性能を電解質膜の抵抗分極、電極触媒の活性化分極、電極の集電抵抗や拡散過電圧などの要因別に分離して解析する評価技術を利用し、水電解電極の高効率化には、異なる機能を有する微細な2層構造とすることが有効であることを見出しました。しかしながら、構造が異なる2層から成る電極は、各電極の層に必要な空間設計のスケールが異なるため、従来の製法では一体化して製造することができませんでした。そこでMMCは解像度ならびに空間設計自由度が高いバインダージェット方式(*2)の3Dプリンタを採用し、2層の精緻な電極製造に必要な新たなチタン焼結技術の研究開発を行い、2層構造を持つ電極の製造を可能としました。

- (*2)

- 薄く敷いた粉末に結合剤を塗布しながら積層し、乾燥炉で成形体として固め、焼結して部品を製造する方式

この新開発の水電解電極を利用することで、高電流密度条件下においても、高効率に水電解システムを作動させることができます。さらに、貴金属触媒などの使用量削減による水素製造コストの低減にも寄与します。今後は実用化に向けて、最適な電極構造の開発・試作を続けてまいります。

【概要】

新開発のチタン製水電解用電極の特徴

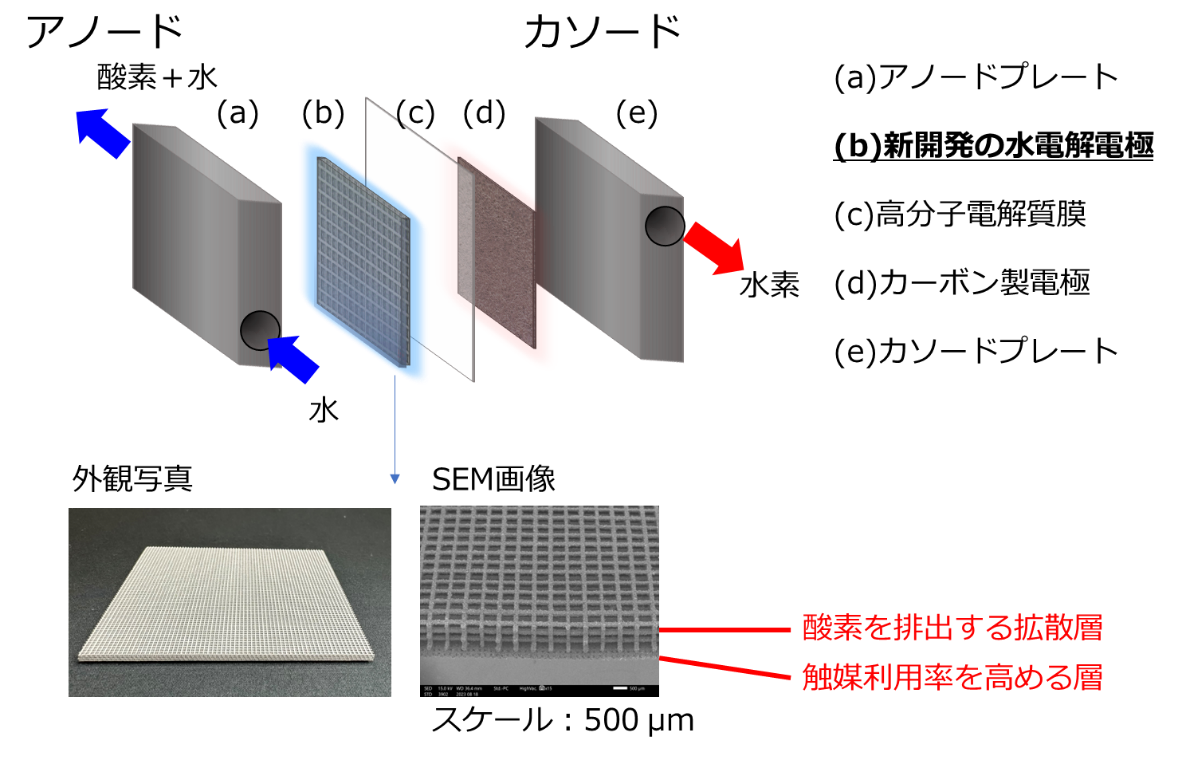

- 水電解電極としては一般的な材料であるチタン材料を対象に、当社の粉末焼結技術を3Dプリンタ技術に応用し、水を分解する電極部分と、水電解後の酸素を排出する拡散部分が一体となった2層構造を実現。

- 触媒層と広い面積で接触し、触媒利用率を高める層と、水電解反応により生成した酸素を効率的に排出する層とを一体化させた2層構造とすることで、電極内部で生成される酸素ガスの滞留を抑制することが可能。

- 電解後の酸素気泡の排出経路を独自に設け、4 A/cm2以上の高電流密度でも拡散過電圧の上昇を抑えることが可能。水を反応部まで供給するための流路機構も兼ねており、本電極のみで高電流密度で電解が可能。

- 電解セルに合わせた、最適な電極構造を製造可能。

固体高分子型水電解 模式図

固体高分子型水電解 模式図

以上

<本件に関するお問い合わせ>

戦略本社

コーポレートコミュニケーション室

03-5252-5206

横浜国立大学

総務企画部リレーション推進課

メールアドレス:press@ynu.ac.jp