ニュースリリース

2015年1月28日

高放熱性を有する「Cu放熱板一体型DBA基板」を開発

三菱マテリアル株式会社(取締役社長:矢尾 宏、資本金:1,194億円)は、ハイブリッド自動車(以下、「HV」)などに使用される高出力モーターなどの電源制御用インバーター向けの絶縁回路基板として、セラミックス基板の両面にアルミニウムを接合した従来の当社製DBA(Direct Bonded Aluminum)基板に、銅(Cu)放熱板を接合し放熱性を高めた「Cu放熱板一体型DBA基板」を、このたび開発しましたので、お知らせいたします。

高出力の電源制御用インバーターをはじめとしたパワーモジュールでは、素子の高出力化に伴い発熱密度が増大するため、温度上昇によって素子が誤作動を起こしたり、絶縁回路基板が割れたりすることを防ぐため、絶縁回路基板のさらなる放熱特性向上が求められています。

従来、銅あるいはアルミニウム製の放熱板を、はんだで絶縁回路基板に接合したものが一般的に用いられていますが、はんだ自体の熱伝導率が低いことに加え、はんだ接合部の厚み(約300µm)により、大きな熱抵抗が発生するため、絶縁回路基板の放熱特性を向上させることに限界がありました。

これまでに当社は、セラミックス基板の両面にアルミニウムを接合したDBA基板や、DBA基板のアルミニウムにCu回路材を直接接合した「厚Cu付きDBA基板」などを、開発してきました。これらの製造・開発で培った接合技術を応用することで、このたび当社はCu放熱板を直接接合させたDBA基板を開発しました。

本開発品は、はんだなどを介さないため接合部の熱抵抗を大幅に低減できることから、高出力化する次世代型パワーモジュール用絶縁回路基板として、今後HVや鉄道などの分野での利用拡大が期待されます。

- ①

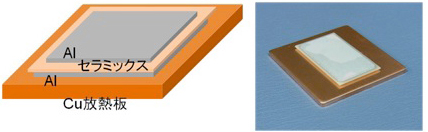

- 従来のDBA基板にCu放熱板を直接接合した構造(図1)により、従来品よりも熱抵抗を大幅に低減。

- ②

- 融点の低いはんだ材を接合部に用いていないため、SiC(炭化ケイ素)素子などの高温半導体を用いたパワーモジュールにも適用が可能。

- ③

- Cu放熱板とセラミックス基板との間に接合した高純度アルミニウム層が、冷熱サイクルによる熱応力を緩和するため、セラミックス基板の割れを防止。

- ④

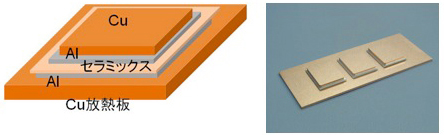

- 厚Cu付きDBA基板にCu放熱板を直接接合した構造(図2)では、下側にCu放熱板を接合し、上下のバランスを調整することで、温度依存の反りを大幅に低減。

当社グループでは、2020年代初頭に向けた長期経営方針において、「ユニークな技術により、地球に新たなマテリアルを創造し、循環型社会に貢献するNo.1企業集団」となることを目指しておりますが、今後も独自の技術を活かした製品開発により、電力機器分野の発展に貢献してまいります。

図1 Cu放熱板一体型DBA基板

図2 Cu放熱板一体型DBA基板(反り低減タイプ)

以上

<参考>

関連リリース

2013/12/5 厚Cu付きDBA基板 http://www.mmc.co.jp/corporate/ja/news/press/2013/13-1205.html