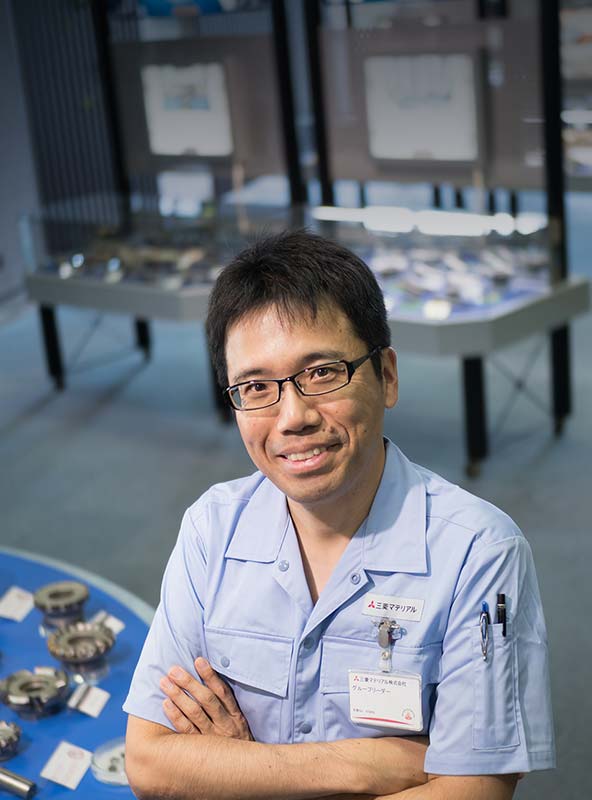

金属加工用の切削工具は新素材の開発により日々進化を続けている。注目されている素材の一つが、「cBN」だ。ホウ素と窒素からつくられる人工素材のcBNは、ダイヤモンドに次ぐ硬さで、耐熱性にも優れている。この特性から、自動車部品や各種機械向け精密部品に使用される高硬度鋼の表面を仕上げる工具材料として、主に使用されている。三菱マテリアルは、このCBN工具の開発と製造をリードする企業の1社として、確固たる地位を築いている。そのポジションをさらに高めることを目指したCBN工具材料の新材種開発プロジェクトが2019年4月に立ち上がった。中心メンバーとしてアサインされたのは、入社3年目のN.Sと、2年目のH.Mである。

PROJECT STORY03

寿命の限界を超え、用途を広げる。

次代を担う工具材種開発を託された

若手技術者二名の挑戦。