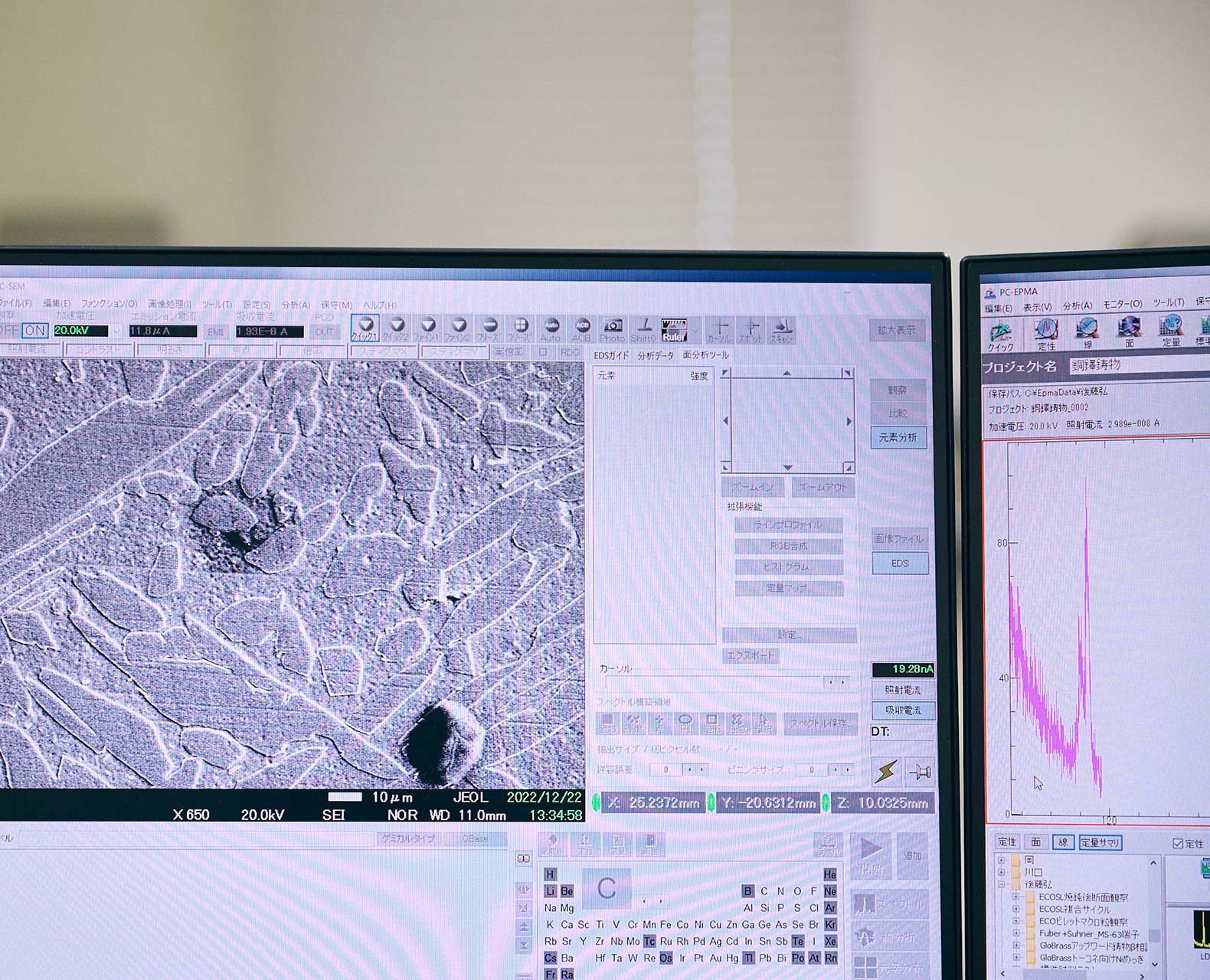

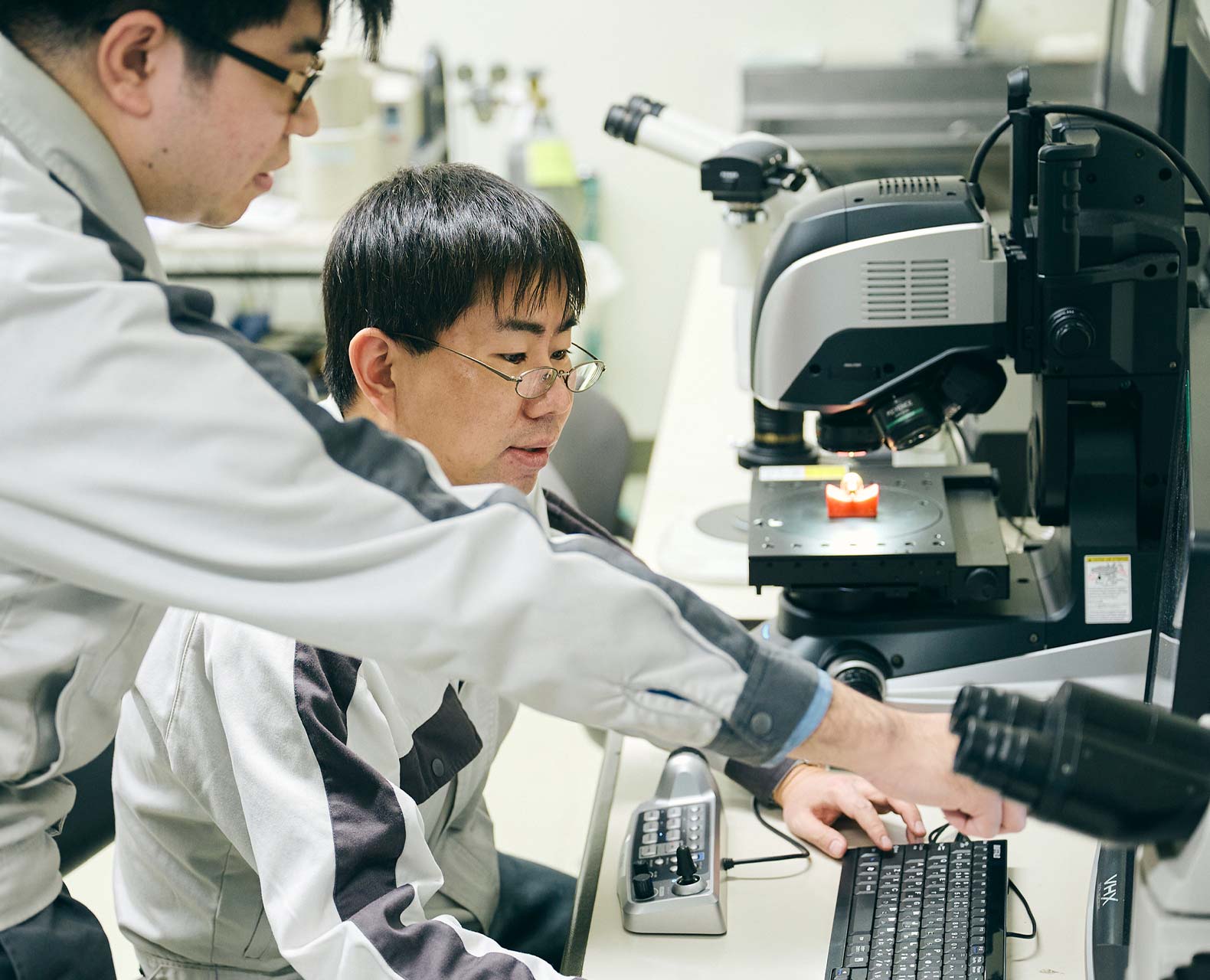

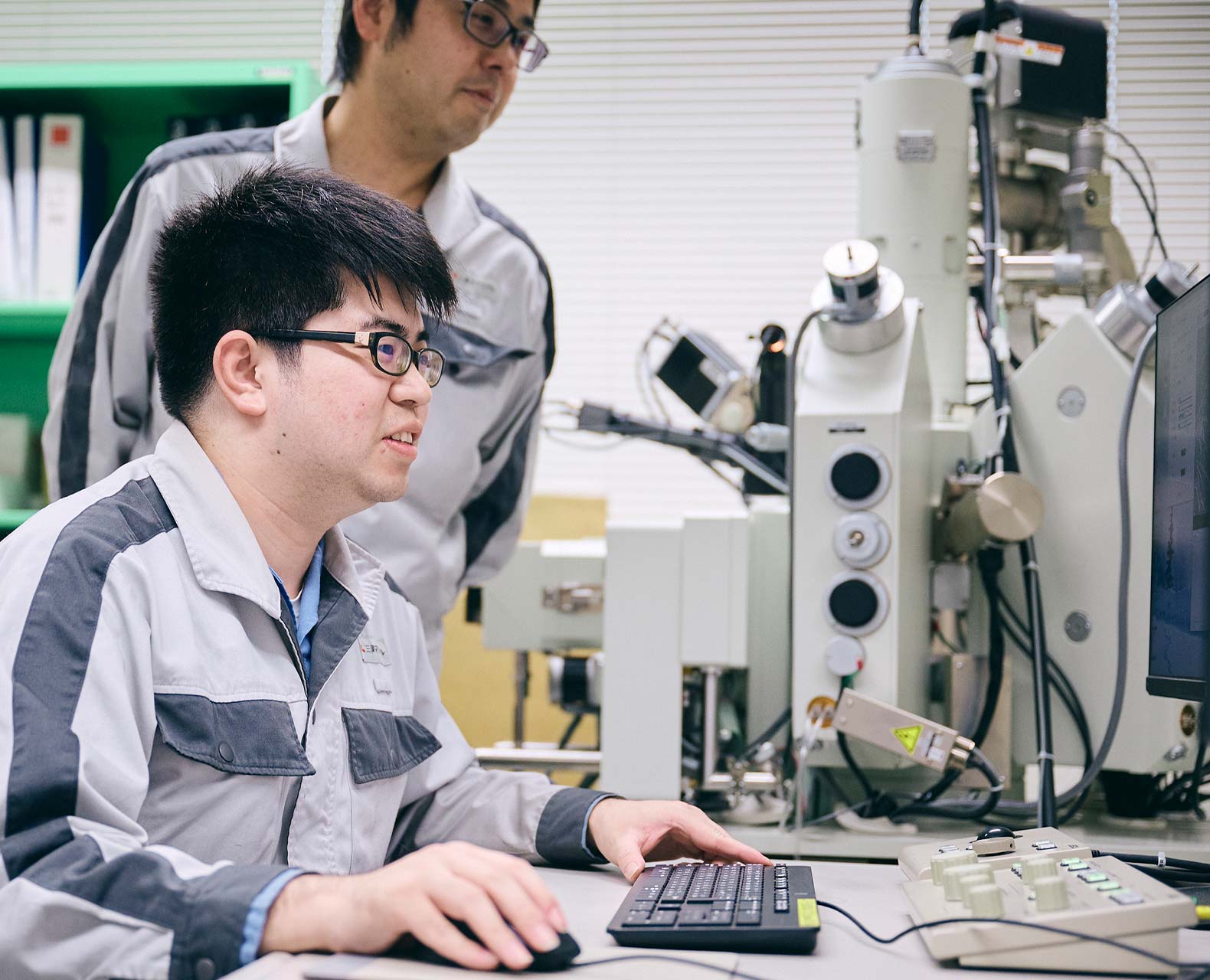

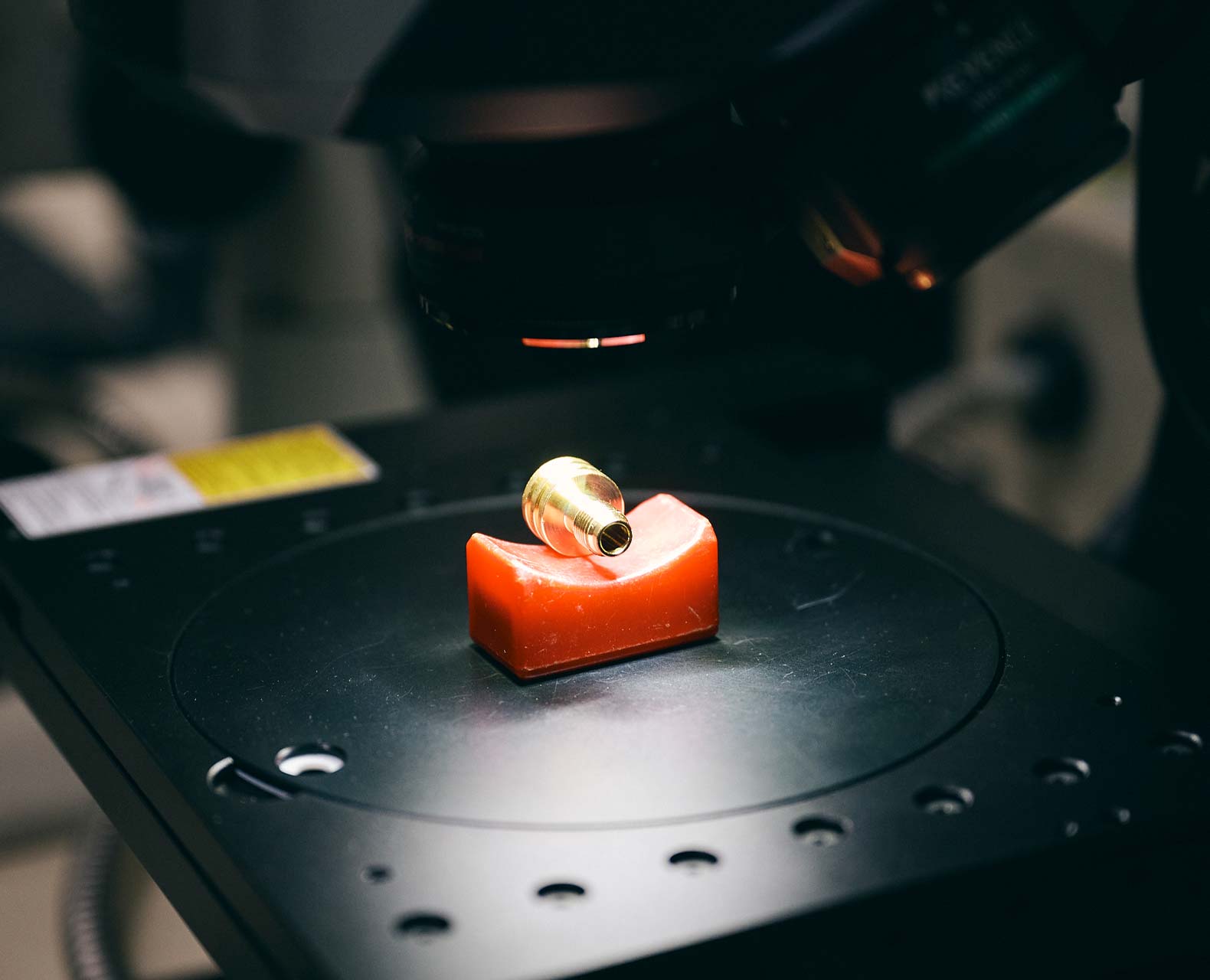

銅は、その優れた導電率などから自動車やエレクトロニクスをはじめ、各種産業機器の重要な基礎素材になる。三菱マテリアルの銅加工事業は、高性能・高品質な銅製品を生産しており、銅や黄銅などの銅合金を棒や条または板形状に加工した伸銅品のシェアは国内トップに位置する。この事業を支えている製造拠点の一つが、三宝製作所だ。一般的な黄銅棒は快削黄銅と呼ばれ、切削加工性を高めるために鉛を添加しているが、欧米を中心に環境負荷を低減するために鉛規制が拡大し続けている。この流れを受け、三宝製作所では鉛を使わない黄銅開発に着手してきた。例えば2000年に発売した「ECO BRASS」は現在、鉛フリー快削黄銅としてこれまで全世界で30万トン以上の販売実績を誇っているが、三菱マテリアルは他にも、「SnECO」、「ECO-CR」と次々に鉛フリー快削黄銅を開発してきた。「さらに、これらの取り組みと並行して、ECO BRASSとは異なるメカニズムで鉛フリー黄銅の特性を実現させる新たな鉛フリー快削黄銅の開発が、水面下で動き出していました」と語るのは、三宝製作所で鉛フリー快削黄銅開発のプロジェクト・リーダーを任されてきたS.Kである。「世界的に普及する材料がダイナミックに変わる局面に遭遇できる技術者は限られています。そのチャンスに立ち会うことができることは、仕事への大きなモチベーションになります」と、この開発に携わる喜びを口にした。

PROJECT STORY05

新しいメカニズムで目指す、

世界No.1製品の次世代鉛フリー。