プレスリリース

2018年10月 3日

中高温大気下で使用可能な銀焼成膜付DBA基板を開発

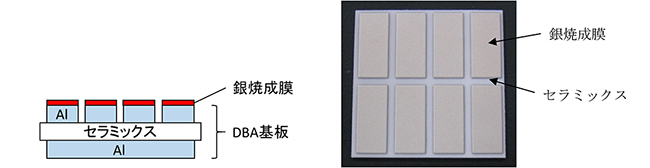

三菱マテリアル株式会社(取締役社長:小野 直樹、資本金:1,194億円)は、自動車や工場などの排熱回収技術として今後採用が期待されている熱電発電モジュールの用途に、中高温とよばれる300~450℃の大気中でも使用可能な銀焼成膜付DBA基板※1(以下「新製品」、図1参照)を開発しましたので、お知らせいたします。

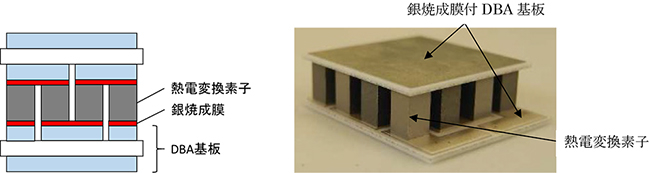

近年、自動車や工場などの排熱を電力として再利用することが可能な熱電変換技術が注目されています。自動車の排熱を再利用する場合に使用する熱電発電モジュール(図2参照)は、銅回路や銀回路をセラミックス上に形成した基板を使用したモジュールの上下に温度差を与えることで発電します。300~400℃という高温の排熱の中で熱電発電モジュールを使用する場合、大気中における回路金属の酸化や構成部材である基板や熱電変換素子のクラックによる破損が発生することがあり、熱電発電モジュールの内部抵抗が増加してしまうことによる出力低下が課題となっていました。

当社は、こうした課題に対し、DBA基板のアルミニウム回路上に強い接合力を有する厚膜化した銀焼成膜を形成するよう改良したことにより、高温下での耐酸化性を有する銀による低抵抗回路とDBA基板のアルミニウムによる応力緩和性※2を両立した新製品の開発に成功しました。

新製品は応力緩和性の高いDBA基板の上に銀による厚膜回路を形成することにより、モジュールの内部抵抗の上昇の原因となる回路金属の酸化の抑制、および構成部材の接合性低下やクラックによる破損を抑制し、高温環境下での連続使用における発電量の減少を微小化しました。また、銀の厚膜回路は、最表面に純銀を使用しているため、半導体素子の電極表面が銀や金の場合は、接合材が不要な固相拡散※3により直接接合をすることが可能です。銀の厚膜回路上に熱電変換素子を直接接合することでモジュールの内部抵抗の上昇を抑えることにより、450℃という高温の排熱の中での高耐久化を実現しました。こうした銀厚膜回路を使用した新製品とその半導体素子への直接接合により、熱電発電モジュールの高温に対する信頼性の大幅な改善に寄与してまいります。

本開発成果は、2018年7月にフランスで開催された熱電変換技術に関する国際会議(The 37th Annual International and 16th European Conference on Thermoelectrics)で報告し、海外からも高い関心を寄せられています。

当社グループは、長期経営方針において、「ユニークな技術により、人と社会と地球のために新たなマテリアルを創造し、循環型社会に貢献するリーディングカンパニー」となることを目指しております。今後も独自の技術を活かした製品開発により、電力機器分野の発展に貢献してまいります。

- ※1. DBA基板

- Direct Bonded Aluminum基板の略。アルミ回路付き高放熱セラミックス絶縁基板のこと。

- ※2. 応力緩和性

- 物体に一定のひずみを与えてそのまま保持するとき,物体の応力が経過時間とともに次第に低下する性質のこと。

- ※3. 固相拡散

- 接合面に生じる原子の拡散を利用して金属を接合・溶接する方法。

以上