ジェットクーラント技術

削る技術を支える技術

写真左より:髙橋、今井、清水、福井

自動車や旅客機などを利用する機会は多いですか? 少なくとも物流の要として、それらが多いに活躍しているのはご存知でしょう。

自動車や旅客機の製造に不可欠な加工方法のひとつが、様々な形状に対応でき、高精度な加工を実現する切削加工です。

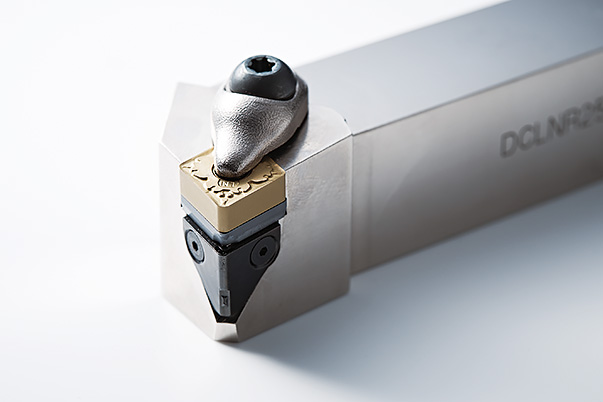

切削加工における三菱マテリアルグループの主要商品には炭化タングステンを主な原料とした超硬合金製のインサートと呼ばれる交換式の「刃」が挙げられます。しかし、その刃だけで切削加工を制することはできません。

インサートは、金属を削るだけあって非常に固く、摩擦熱でもろくなりづらい材質が要求され、さらには刃の形状や表面のコーティングなど、高度な技術やノウハウがつぎ込まれて作られています。

それでも切削加工の現場では「クーラント」と呼ばれる潤滑と冷却のために水を主成分とした液剤が不可欠な存在なのです。

今回は、ジェットクーラント技術「ジェットテックホルダ」について開発に携わった内のふたりに思いを語ってもらいました。

他社にはない、ユニークな製品をつくりたい

──ジェットテックホルダの開発に至る背景を教えてください。

髙橋 近年、航空機産業を中心に、難削材の高効率加工のニーズがますます高まっています。難削材の加工においては、高圧クーラントを用いたバイトホルダが求められ始めました。しかし、切りくずの処理については効果が得られているものの、工具の長寿命化に対しては安定した効果が得られていませんでした。

また、高圧クーラントを扱うには高圧対応のポンプを追加したり、クーラントの漏れを押さえるためにシールを強化する必要があるなど、多大な設備投資をしないとなりません。そのような状況の中で多くのお客さまから汎用的な設備で工具寿命を改善できるバイトホルダが切望されていました。

製品写真

製品写真

──その解決に向けて、どのような対策をとられたのですか?

今までの当社の開発の方向性と大きく異なることに挑戦しなければならず、社内のリソースのみでは競争力のある新製品開発を行うのは困難だととらえていました。その中で、難削材加工の寿命改善につながる研究をされていた東京大学の帯川利之教授と出会ったのです。先行するノウハウに触れたこと、また先生が活用されていた流体解析を積極的に当社でも取り入れたことが大変役立ちました。

その経験を通じてジェットテックホルダの基本的な設計コンセプトを完成させることができました。

ここから、量産化・製品化に向けた開発が本格的に始まります。最も重要な設計の主担当として今井を任命しました。

今井 当時の私は、ちょうど大型製品の開発を終えたところでした。花形の工具形状の開発者にとってホルダの開発は地味なわりに難しく、誰も手を付けたがらない分野だと思っていましたが、髙橋から基本コンセプトを聞いたとき、直感的に面白いと思いましたね。

加工対象とインサートとの界面にどこまで近づくことができるか

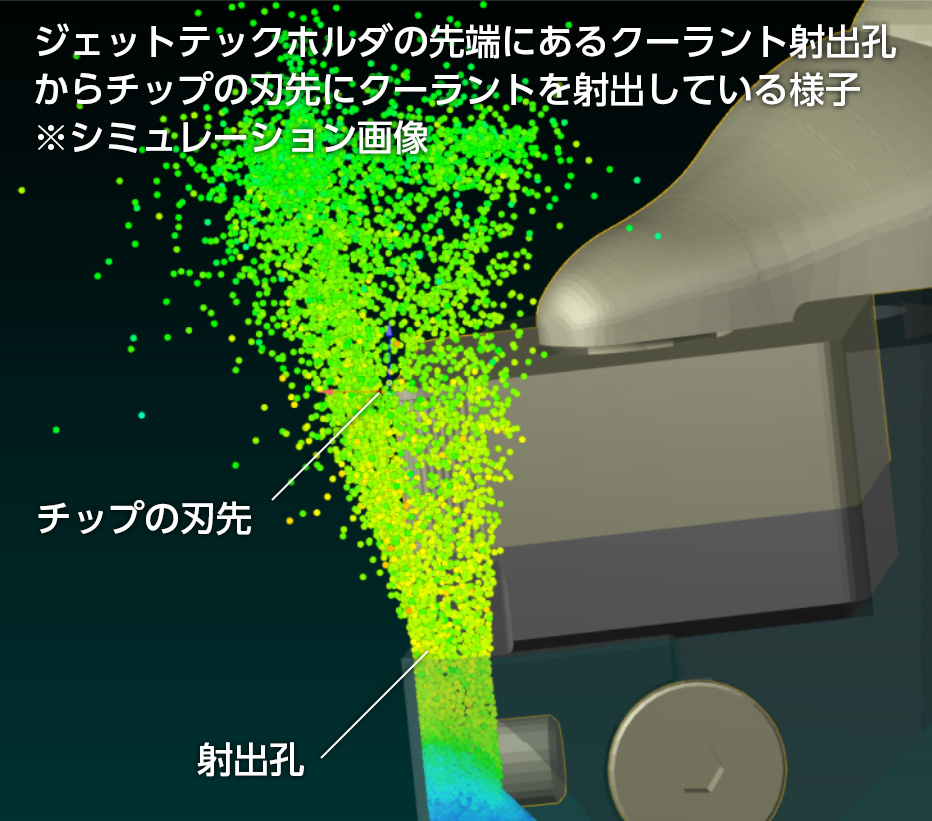

クーラント射出

クーラント射出

CAD操作中風景

CAD操作中風景

──このホルダのユニークな点はどこでしょうか?

髙橋 冒頭に切削加工のトレンドについて述べましたが、他社は高圧で大量のクーラントを使う、いわばマッチョなソリューションに向かっていました。一方、我々は、より近くで精度の高いクーラント噴射ができる「ホルダ」によってソリューションを提供したところがユニークなポイントだと思っています。

大げさに言えば、工作機械への多額な投資、大改造によってしかできなかったことが、親指よりも小さな部品で実現できるのです。

クーラント射出孔のアップ

クーラント射出孔のアップ

今井 最も重要なのは、このパーツのクーラントの射出口の形状なのですが、これが機械加工ではつくれなかったことが最初の課題でした。ここまで刃先に近い位置にクーラントの射出口があるホルダは今まで存在せず、機械加工での製造が一般的なホルダにおいて、この形状をそのまま量産化することは不可能でした。したがって、ここだけを独立した部品にすることが必要でした。

試作をするにもどんな材料で作ろうかとなったときに樹脂の3Dプリンタを活用しました。当初は樹脂製のパーツからきちんとクーラントがねらった通りに射出されるかという初歩の確認をしようとしていたのですが、いざ試作品ができると欲がでてしまい「実際に削ってみるか?」という話になって行く訳です。結果としては案の定、切りくずの熱で穴が空いてしまいました。それは当然ですよね(笑)

それから金属の3Dプリンタを扱うパートナーを見つけ、再度もう一段完成度の高い試作に取組みました。

左から製品と試作品

左から製品と試作品

何度も変わる設計。それでも変わらない信念。

──開発の難しさはどこにありましたか?

髙橋 開発当初は水道水レベルの常圧で効果が出せるように設計していましたが、高圧クーラントを使っているお客さまがいるのも事実です。常圧でも高圧でも対応できる形状に途中から設計を変更することにしました。

今井 この頃は途中から要望が増えてきており、髙橋と何度も熱い議論を繰り返しました(笑)。「そもそもそういう話じゃなかったでしょう!」って。

髙橋 こうした変更を持ちかけるたびに「最初と話が違う!」って何度も今井に言われましたね(笑)それでも、お客さまのニーズに応えたいという熱意、信念はゆるがず、今井と共に改善をすすめていきました。

──最後に、今後の展望を教えてください。

今井 やはり自分の考えたものが現実になること自体が大変面白い仕事ですし、しかも、それをお客さまに使って頂き、さらに喜んでもらえるよう、どんどん新しいものを生み出して行きたいです。

髙橋 この小さなパーツがまさに「人と社会と地球のために」というメッセージを体現していると思っています。ポンプのエネルギーやクーラントの利用を削減することができますし、当初は難削材に対するインサートの長寿命化をねらっていた訳ですが、難削材に限らず、一般的な材料においても省エネにつながる製品に仕上がったと思います。更なる横展開を図って行きたいと夢はどんどん膨らんでいます。